Filtre en mousse céramique

Description du produit

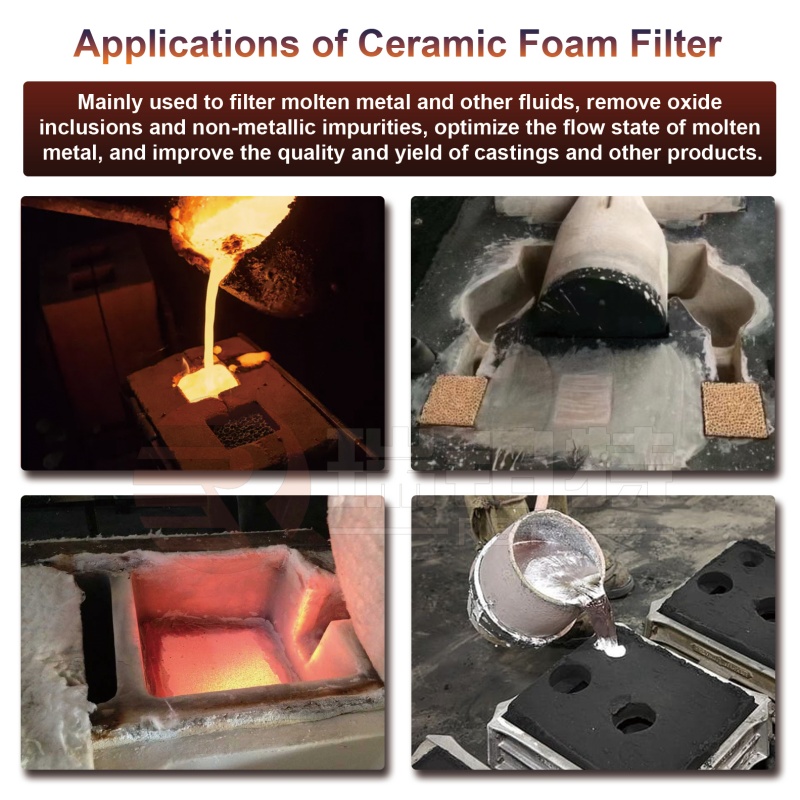

Filtre en mousse céramiqueIl s'agit d'un nouveau type de matériau utilisé pour filtrer les fluides tels que les métaux en fusion. Il possède une structure unique et d'excellentes performances et est largement utilisé dans des industries telles que la fonderie.

1. Alumine :

Température d'utilisation : 1250 °C. Convient pour la filtration et la purification des solutions d'aluminium et d'alliages. Largement utilisé en fonderie de sable ordinaire et en fonderie en moule permanent, notamment pour la fabrication de pièces automobiles en aluminium.

Avantages :

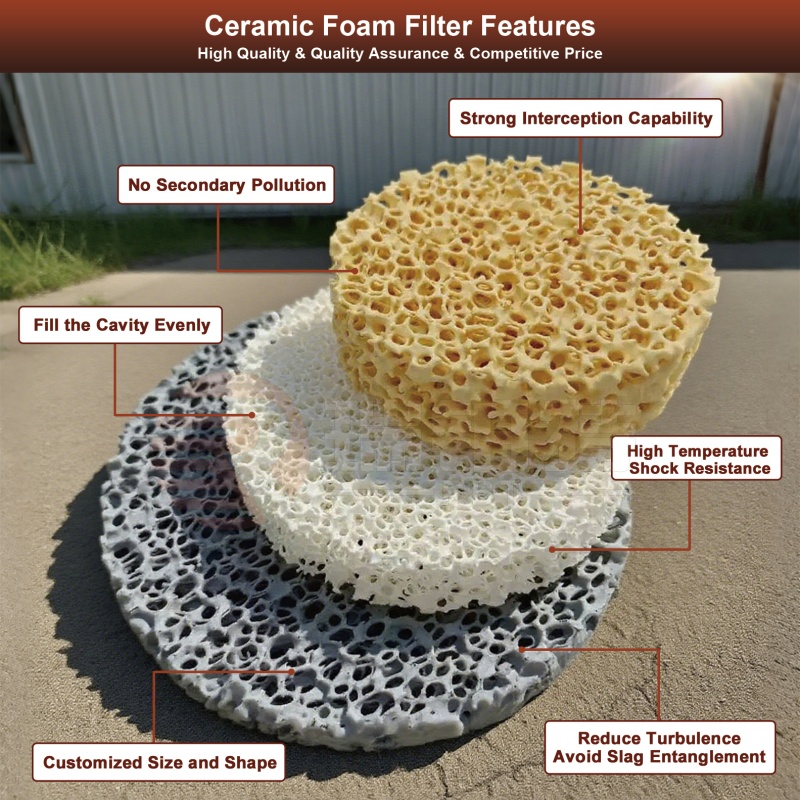

(1) Éliminer efficacement les impuretés.

(2) Flux d'aluminium fondu régulier et facile à remplir.

(3) Réduire les défauts de moulage, améliorer la qualité de surface et les propriétés du produit.

2. SIC

Il possède une excellente résistance mécanique et aux chocs à haute température ainsi qu'à la corrosion chimique, et peut supporter des températures élevées jusqu'à environ 1560 °C. Il convient au moulage des alliages de cuivre et de la fonte.

Avantages :

(1) Éliminer efficacement les impuretés et améliorer la pureté du métal en fusion.

(2) Réduire les turbulences et assurer un remplissage uniforme.

(3) Améliorer la qualité et le rendement de la surface de coulée, réduire le risque de défauts.

3. Zircone

Sa température de résistance à la chaleur est supérieure à environ 1760 °C, ce qui lui confère une grande robustesse et une excellente résistance aux chocs à haute température. Il permet d'éliminer efficacement les impuretés des pièces moulées en acier et d'améliorer leur qualité de surface et leurs propriétés mécaniques.

Avantages :

(1) Réduire les petites impuretés.

(2) Réduire les défauts de surface, améliorer la qualité de la surface.

(3) Réduire le meulage, diminuer les coûts d'usinage.

4. Liaison à base de carbone

Spécialement conçu pour les applications en acier au carbone et en acier faiblement allié, le filtre en mousse céramique à base de carbone est également idéal pour les grandes pièces de fonderie en fonte. Il élimine efficacement les impuretés macroscopiques du métal en fusion tout en utilisant sa grande surface pour absorber les inclusions microscopiques, assurant ainsi un remplissage homogène du métal en fusion. Il en résulte des pièces de fonderie plus propres et une réduction des défauts.

turbulence.

Avantages :

(1) Faible densité apparente, poids et masse thermique très faibles, ce qui se traduit par un coefficient d'accumulation thermique très faible. Ceci empêche la solidification initiale du métal en fusion dans le filtre et facilite son passage rapide à travers celui-ci. Le remplissage immédiat du filtre contribue à réduire les turbulences causées par les inclusions et les scories.

(2) Large gamme de procédés applicables, y compris le moulage de sable, de coquilles et de céramique de précision.

(3) Température de fonctionnement maximale de 1650°C, simplifiant considérablement les systèmes de coulée traditionnels.

(4) La structure spéciale en maille tridimensionnelle régule efficacement l'écoulement turbulent du métal, ce qui entraîne une distribution uniforme de la microstructure dans la pièce coulée.

(5) Filtre efficacement les petites impuretés non métalliques, améliorant ainsi l'usinabilité des composants.

(6) Améliore les propriétés mécaniques globales de la pièce moulée, notamment la dureté de surface, la résistance à la traction, la résistance à la fatigue et l'allongement.

(7) Aucun impact négatif sur la refonte du broyé contenant du matériau filtrant.

Index des produits

| Modèles et paramètres des filtres en mousse céramique d'alumine | |||||

| Article | Résistance à la compression (MPa) | Porosité (%) | Masse volumique apparente (g/cm3) | Température de fonctionnement (≤℃) | Applications |

| RBT-01 | ≥0,8 | 80-90 | 0,35-0,55 | 1200 | Fonderie en alliage d'aluminium |

| RBT-01B | ≥0,4 | 80-90 | 0,35-0,55 | 1200 | Grande pièce moulée en aluminium |

| Dimensions et capacité des filtres en mousse céramique d'alumine | ||||

| Taille (mm) | Poids (kg) | Débit (kg/s) | Poids (kg) | Débit (kg/s) |

| 10 ppp | 20 ppp | |||

| 50*50*22 | 42 | 2 | 30 | 1.5 |

| 75*75*22 | 96 | 5 | 67 | 4 |

| 100*100*22 | 170 | 9 | 120 | 7 |

| φ50*22 | 33 | 1.5 | 24 | 1.5 |

| φ75*22 | 75 | 4 | 53 | 3 |

| φ90*22 | 107 | 5 | 77 | 4.5 |

| Grande taille (pouces) | Poids (tonnes) 20, 30, 40 ppi | Débit (kg/min) | ||

| 7"*7"*2" | 4.2 | 25-50 | ||

| 9"*9"*2" | 6 | 25-75 | ||

| 10"*10"*2" | 6.9 | 45-100 | ||

| 12"*12"*2" | 13,5 | 90-170 | ||

| 15"*15"*2" | 23.2 | 130-280 | ||

| 17"*17"*2" | 34,5 | 180-370 | ||

| 20"*20"*2" | 43,7 | 270-520 | ||

| 30"*23"*2" | 57,3 | 360-700 | ||

| Modèles et paramètres des filtres en mousse céramique SIC | |||||

| Article | Résistance à la compression (MPa) | Porosité (%) | Masse volumique apparente (g/cm3) | Température de fonctionnement (≤℃) | Applications |

| RBT-0201 | ≥1,2 | ≥80 | 0,40-0,55 | 1480 | Fonte ductile, fonte grise et alliages non ferreux |

| RBT-0202 | ≥1,5 | ≥80 | 0,35-0,60 | 1500 | Pour le poussage direct et les grandes pièces de fonte |

| RBT-0203 | ≥1,8 | ≥80 | 0,47-0,55 | 1480 | Pour les éoliennes et les pièces moulées de grande taille |

| Dimensions et capacité des filtres en mousse céramique SIC | ||||||||

| Taille (mm) | 10 ppp | 20 ppp | ||||||

| Poids (kg) | Débit (kg/s) | Poids (kg) | Débit (kg/s) | |||||

| Gris Fer | Fonte ductile | Fer gris | Fonte ductile | Fer gris | Fonte ductile | Fer gris | Fonte ductile | |

| 40*40*15 | 40 | 22 | 3.1 | 2.3 | 35 | 18 | 2.9 | 2.2 |

| 40*40*22 | 64 | 32 | 4 | 3 | 50 | 25 | 3.2 | 2.5 |

| 50*30*22 | 60 | 30 | 4 | 3 | 48 | 24 | 3.5 | 2.5 |

| 50*50*15 | 50 | 30 | 3.5 | 2.6 | 45 | 26 | 3.2 | 2.5 |

| 50*50*22 | 100 | 50 | 6 | 4 | 80 | 40 | 5 | 3 |

| 75*50*22 | 150 | 75 | 9 | 6 | 120 | 60 | 7 | 5 |

| 75*75*22 | 220 | 110 | 14 | 9 | 176 | 88 | 11 | 7 |

| 100*50*22 | 200 | 100 | 12 | 8 | 160 | 80 | 10 | 6.5 |

| 100*100*22 | 400 | 200 | 24 | 15 | 320 | 160 | 19 | 12 |

| 150*150*22 | 900 | 450 | 50 | 36 | 720 | 360 | 40 | 30 |

| 150*150*40 | 850-1000 | 650-850 | 52-65 | 54-70 | _ | _ | _ | _ |

| 300*150*40 | 1200-1500 | 1000-1300 | 75-95 | 77-100 | _ | _ | _ | _ |

| φ50*22 | 80 | 40 | 5 | 4 | 64 | 32 | 4 | 3.2 |

| φ60*22 | 110 | 55 | 6 | 5 | 88 | 44 | 4.8 | 4 |

| φ75*22 | 176 | 88 | 11 | 7 | 140 | 70 | 8.8 | 5.6 |

| φ80*22 | 200 | 100 | 12 | 8 | 160 | 80 | 9.6 | 6.4 |

| φ90*22 | 240 | 120 | 16 | 10 | 190 | 96 | 9.6 | 8 |

| φ100*22 | 314 | 157 | 19 | 12 | 252 | 126 | 15.2 | 9.6 |

| φ125*25 | 400 | 220 | 28 | 18 | 320 | 176 | 22.4 | 14.4 |

| Modèles et paramètres des filtres en mousse céramique de zircone | |||||

| Article | Résistance à la compression (MPa) | Porosité (%) | Masse volumique apparente (g/cm3) | Température de fonctionnement (≤℃) | Applications |

| RBT-03 | ≥2.0 | ≥80 | 0,75-1,00 | 1700 | Pour la filtration de l'acier inoxydable, de l'acier au carbone et des pièces moulées en fonte de grande taille. |

| Dimensions et capacité des filtres en mousse céramique de zircone | |||

| Taille (mm) | Débit (kg/s) | Capacité (kg) | |

| Acier au carbone | Acier allié | ||

| 50*50*22 | 2 | 3 | 55 |

| 50*50*25 | 2 | 3 | 55 |

| 55*55*25 | 4 | 5 | 75 |

| 60*60*22 | 3 | 4 | 80 |

| 60*60*25 | 4.5 | 5.5 | 86 |

| 66*66*22 | 3.5 | 5 | 97 |

| 75*75*25 | 4.5 | 7 | 120 |

| 100*100*25 | 8 | 10,5 | 220 |

| 125*125*30 | 18 | 20 | 375 |

| 150*150*30 | 18 | 23 | 490 |

| 200*200*35 | 48 | 53 | 960 |

| φ50*22 | 1.5 | 2.5 | 50 |

| φ50*25 | 1.5 | 2.5 | 50 |

| φ60*22 | 2 | 3.5 | 70 |

| φ60*25 | 2 | 3.5 | 70 |

| φ70*25 | 3 | 4.5 | 90 |

| φ75*25 | 3.5 | 5.5 | 110 |

| φ90*25 | 5 | 7,5 | 150 |

| φ100*25 | 6.5 | 9,5 | 180 |

| φ125*30 | 10 | 13 | 280 |

| φ150*30 | 13 | 17 | 400 |

| φ200*35 | 26 | 33 | 720 |

| Modèles et paramètres des filtres en mousse céramique à liaison à base de carbone | |||||

| Article | Résistance à la compression (MPa) | Porosité (%) | Masse volumique apparente (g/cm3) | Température de fonctionnement (≤℃) | Applications |

| RBT-Carbone | ≥1,0 | ≥76 | 0,4-0,55 | 1650 | Acier au carbone, acier faiblement allié, grandes pièces de fonderie en fonte. |

| Dimension des filtres en mousse céramique à base de carbone | |

| 50*50*22 10/20 ppp | φ50*22 10/20ppi |

| 55*55*25 10/20 ppp | φ50*25 10/20ppi |

| 75 x 75 x 22 10/20 ppp | φ60*25 10/20ppi |

| 75*75*25 10/20 ppp | φ70*25 10/20ppi |

| 80*80*25 10/20 ppp | φ75*25 10/20ppi |

| 90*90*25 10/20 ppp | φ80*25 10/20ppi |

| 100*100*25 10/20 ppp | φ90*25 10/20ppi |

| 125*125*30 10/20 ppp | φ100*25 10/20ppi |

| 150*150*30 10/20 ppp | φ125*30 10/20ppi |

| 175 x 175 x 30 mm, 10/20 ppp | φ150*30 10/20ppi |

| 200 x 200 x 35 10/20 ppp | φ200*35 10/20ppi |

| 250 x 250 x 35 mm, 10/20 ppp | φ250*35 10/20ppi |

Profil de l'entreprise

Shandong Robert New Material Co., Ltd.Notre entreprise est située à Zibo, dans la province du Shandong, en Chine, une région réputée pour la production de matériaux réfractaires. Nous sommes une entreprise moderne intégrant la recherche et le développement, la production, la vente, la conception et la construction de fours, ainsi que les technologies nécessaires à l'exportation de matériaux réfractaires. Nous disposons d'équipements complets, de technologies de pointe, d'une solide expertise technique, et nous garantissons une excellente qualité de produits et une excellente réputation. Notre usine s'étend sur plus de 80 hectares et sa production annuelle est d'environ 30 000 tonnes de matériaux réfractaires façonnés et de 12 000 tonnes de matériaux réfractaires non façonnés.

Nos principaux produits en matériaux réfractaires comprennent :Matériaux réfractaires alcalins ; matériaux réfractaires aluminium-silicium ; matériaux réfractaires non façonnés ; matériaux réfractaires thermiques isolants ; matériaux réfractaires spéciaux ; matériaux réfractaires fonctionnels pour systèmes de coulée continue.

Foire aux questions

Besoin d'aide ? N'hésitez pas à consulter nos forums d'assistance pour trouver les réponses à vos questions !

Nous sommes un véritable fabricant, notre usine est spécialisée dans la production de matériaux réfractaires depuis plus de 30 ans. Nous nous engageons à vous offrir le meilleur prix ainsi qu'un service avant et après-vente irréprochable.

Pour chaque étape de production, RBT dispose d'un système de contrôle qualité complet portant sur la composition chimique et les propriétés physiques. Nous testons les produits et un certificat de qualité est fourni avec la marchandise. Si vous avez des exigences particulières, nous ferons notre possible pour y répondre.

Le délai de livraison varie en fonction de la quantité commandée. Nous nous engageons toutefois à expédier votre commande dans les meilleurs délais, tout en garantissant une qualité optimale.

Bien sûr, nous fournissons des échantillons gratuits.

Oui, bien sûr, vous êtes les bienvenus pour visiter la société RBT et découvrir nos produits.

Il n'y a pas de limite, nous pouvons vous fournir la meilleure suggestion et la meilleure solution en fonction de votre situation.

Nous fabriquons des matériaux réfractaires depuis plus de 30 ans, nous bénéficions d'un solide soutien technique et d'une riche expérience, nous pouvons aider nos clients à concevoir différents fours et leur fournir un service clé en main.