Briques de corindon/Briques de mullite de corindon

Informations sur le produit

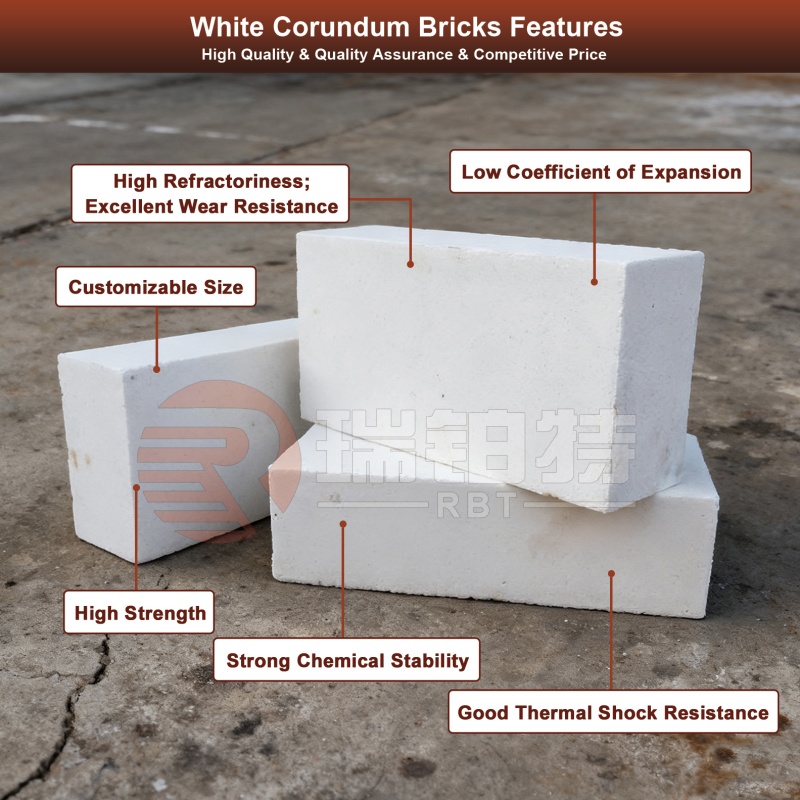

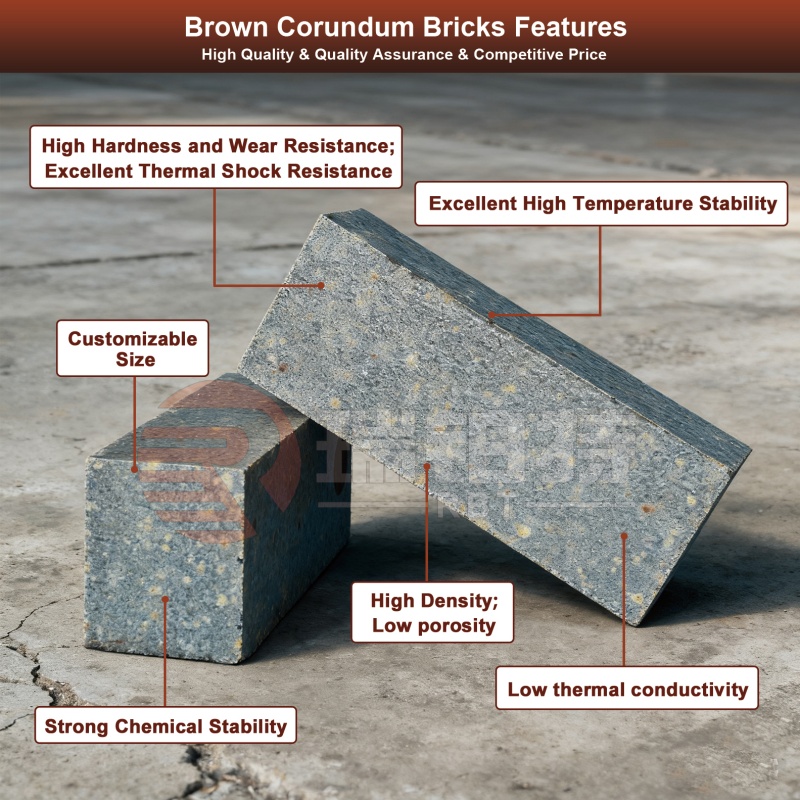

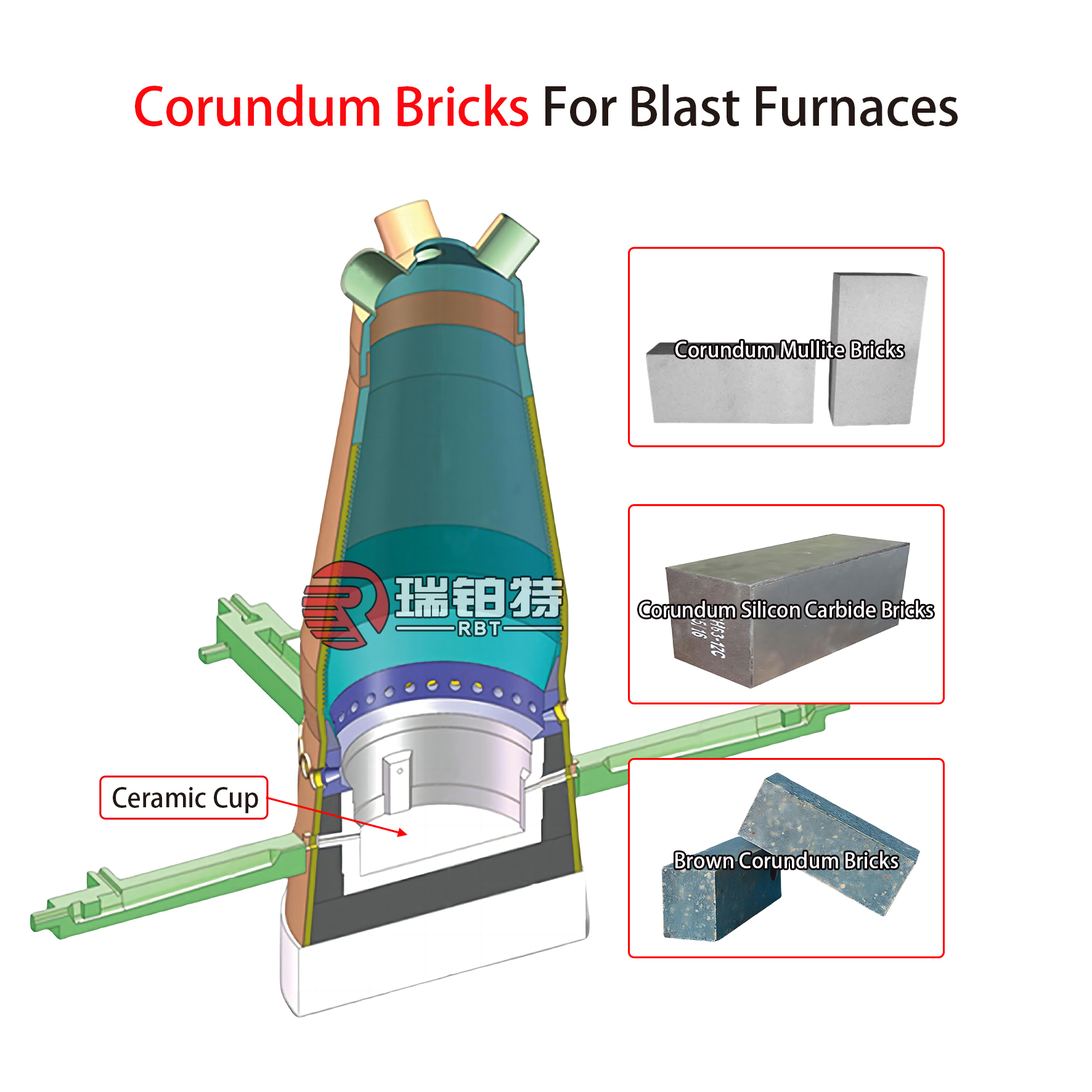

brique de corindons sont des produits réfractaires dont la phase cristalline principale est le corindon, et dont la teneur en alumine dépasse 90 %.

Classification:Les briques de corindon se divisent principalement en deux catégories : les briques de corindon fritté et les briques de corindon fondu. Les premières sont fabriquées à partir d’alumine frittée, tandis que les secondes sont fabriquées à partir de corindon fondu. On peut également fabriquer des briques de corindon non cuites à l’aide d’acide phosphorique ou d’autres liants.

Caractéristiques de performance :

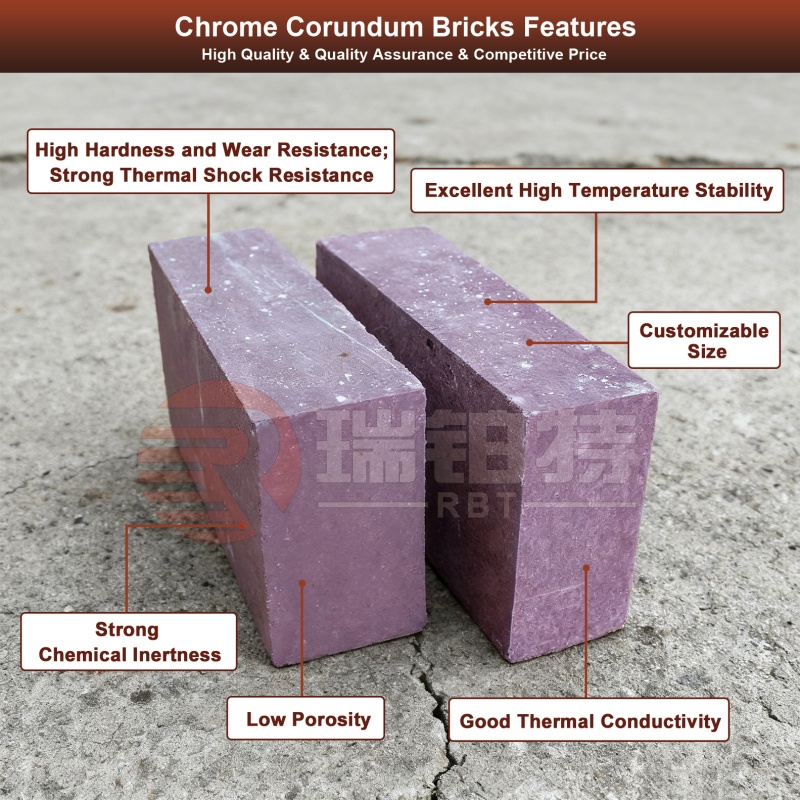

Excellentes propriétés réfractaires :La température de ramollissement sous charge des briques de corindon dépasse 1700 °C, et certaines briques de corindon chromé peuvent atteindre des températures supérieures à 1790 °C. Elles restent stables dans des environnements à haute température et ne sont pas sujettes à la déformation ou aux dommages.

Haute résistance :La résistance à la compression des briques de corindon de haute pureté à température ambiante est généralement de 70 à 100 MPa, tandis que celle des briques de corindon chromé haute performance dépasse 150 MPa et peut atteindre jusqu'à 340 MPa.

Bonne stabilité chimique :Les briques de corindon sont très résistantes aux scories acides ou alcalines, aux métaux et au verre en fusion, et ne sont pas sujettes aux réactions chimiques.

Forte résistance à l'érosion par les scories :Par exemple, la teneur en Cr₂O₃ des briques de corindon chromé empêche efficacement les scories fondues de pénétrer dans le corps de la brique par les pores capillaires, ce qui donne une résistance supérieure à l'érosion par les scories par rapport aux briques de corindon ordinaires.

Ingrédients principaux et matières premières :

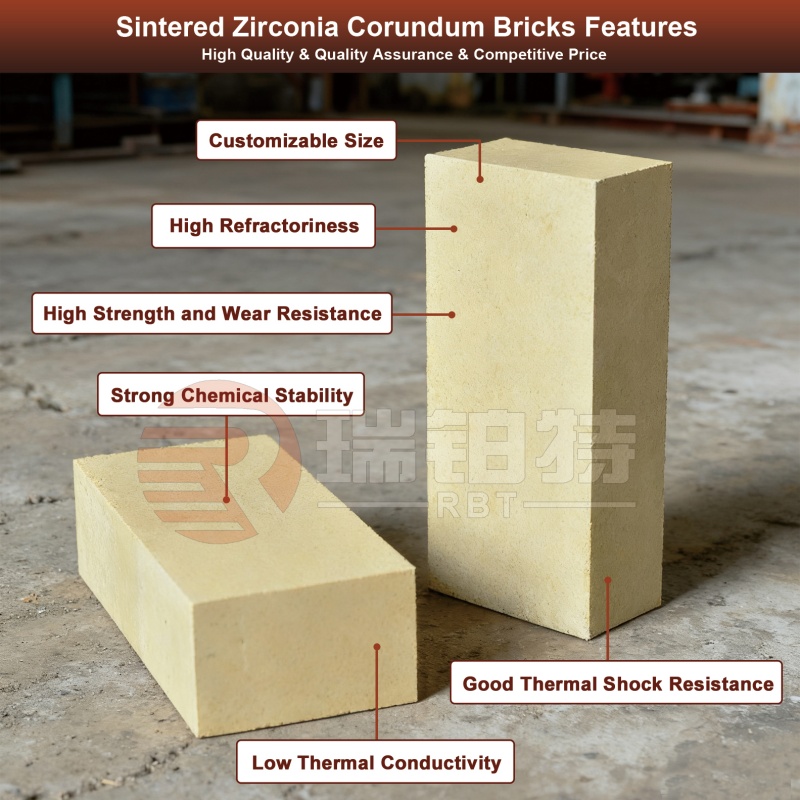

Le principal composant des briques de corindon est l'alumine (Al₂O₃), qui représente généralement plus de 90 % et peut atteindre 99 % pour certaines. Les matières premières comprennent l'alumine frittée et le corindon fondu. D'autres minéraux peuvent également être ajoutés pour former des matériaux composites, comme le Cr₂O₃ pour les briques de corindon chromé et le ZrO₂ pour les briques de corindon zirconium.

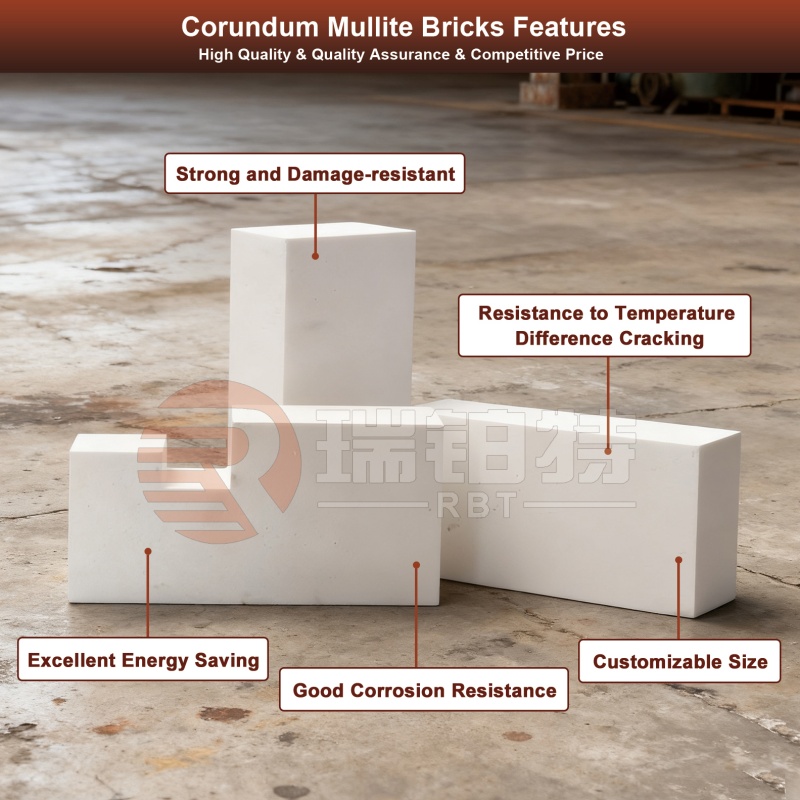

briques de corindon-mulliteLes briques réfractaires composites sont constituées de deux phases stables à haute température : le corindon (Al₂O₃) et la mullite (3Al₂O₃・2SiO₂). Elles allient la haute résistance du corindon à l’excellente résistance aux chocs thermiques de la mullite, ce qui en fait un matériau haute température offrant un bon compromis entre performance et coût.

Composants principaux et caractéristiques structurelles

Composition de la phase cristalline principale :Le corindon et la mullite constituent les deux principales phases cristallines, la teneur en alumine variant généralement de 70 % à 90 %, le reste étant principalement composé de dioxyde de silicium (SiO₂). L'effet synergique de ces deux phases assure un équilibre optimal des performances.

Microstructure :Les phases de mullite sont réparties entre les grains de corindon sous forme de cristaux aciculaires ou colonnaire, formant une structure de type « squelette de corindon + liaison de mullite ». Ceci renforce la brique et amortit les contraintes thermiques grâce aux micro-espaces cristallins.

Principaux avantages en matière de performance

Résistance exceptionnelle aux chocs thermiques :C’est là son principal atout. La mullite possède un faible coefficient de dilatation thermique et sa structure cristalline aciculaire absorbe les contraintes dues aux variations de température, réduisant ainsi considérablement les fissures causées par les cycles rapides de refroidissement et de chauffage à haute température. Ses performances surpassent celles des briques de corindon pur.

Résistance et résistance à la corrosion équilibrées :La présence de la phase corindon assure une résistance élevée à température ambiante et à haute température, tout en offrant une bonne résistance aux scories acides, au verre en fusion et à d'autres milieux. Bien que sa résistance aux alcalis soit légèrement inférieure à celle des briques de corindon chromé, elle offre un champ d'applications plus vaste.

Conductivité thermique modérée :Comparé aux briques de corindon haute densité, il offre une conductivité thermique inférieure tout en conservant un certain degré d'isolation, réduisant ainsi les pertes de chaleur dans les équipements à haute température et le rendant adapté aux applications nécessitant une isolation thermique.

Index des produits

| Briques de corindon | ||||

| INDICE | GYZ-99A | GYZ-99B | GYZ-98 | GYZ-95 |

| Al2O3 (%)≥ | 99 | 99 | 98 | 95 |

| SiO2 (%)≤ | 0,15 | 0,2 | 0,5 | --- |

| Fe2O3 (%)≤ | 0,10 | 0,15 | 0,2 | 0,3 |

| Porosité apparente (%)≤ | 19 | 19 | 19 | 20 |

| Masse volumique apparente (g/cm3)≥ | 3.20 | 3,15 | 3,15 | 3.1 |

| Résistance à la compression à froid (MPa) ≥ | 80 | 80 | 80 | 100 |

| Changement linéaire permanent (1600°×3h) /% | -0,2~+0,2 | -0,2~+0,2 | -0,2~+0,2 | -0,3~+0,3 |

| Réfractarité sous charge (0,2 MPa, 0,6 %)/℃ ≤ | 1700 | 1700 | 1700 | 1700 |

| Briques de corindon-mullite | ||||

| INDICE | GMZ-88 | GMZ-85 | GMZ-80 | GYZ-75 |

| Al2O3 (%)≥ | 88 | 85 | 80 | 75 |

| Fe2O3 (%)≤ | 0,8 | 1.0 | 1.0 | 1.2 |

| Porosité apparente (%)≤ | 15(17) | 16(18) | 18(20) | 18(20) |

| Masse volumique apparente (g/cm3)≥ | 3,00 | 2,85 | 2,75 | 2,60 |

| Résistance à la compression à froid (MPa) | 100-120 | 80-100 | 80-100 | 60-80 |

| Changement linéaire permanent (1600°×3h) /% | -0,1~+0,1 | -0,1~+0,1 | -0,2~+0,2 | -0,2~+0,2 |

| Réfractarité sous charge (0,2 MPa, 0,6 %)/℃ ≤ | 1700 | 1680 | 1650 | 1650 |

Application

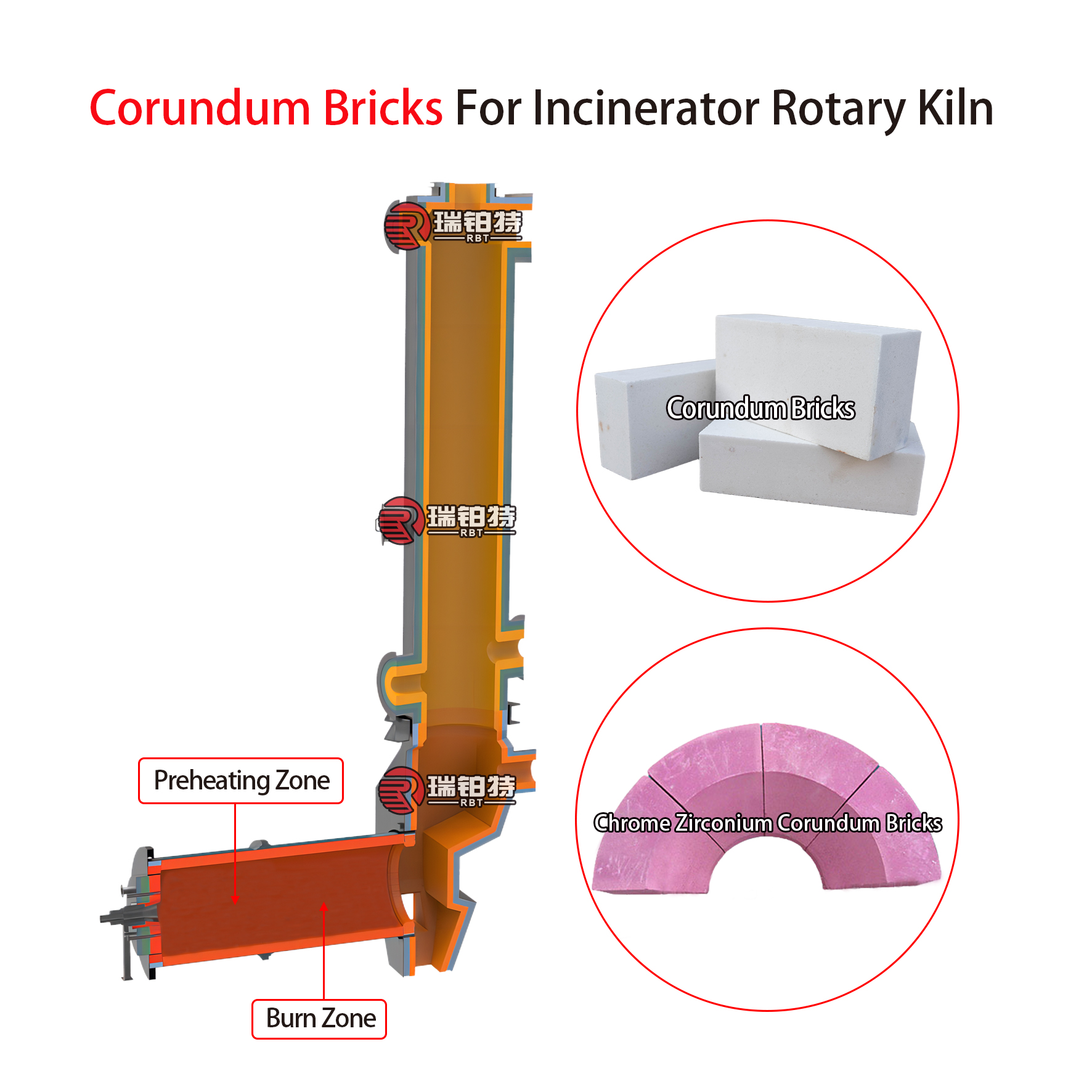

Applications des briques de corindon :

Industrie sidérurgique:Utilisé pour le revêtement des équipements de fusion à haute température tels que les convertisseurs, les fours électriques et les fours de raffinage, ainsi que pour des composants tels que les glissières, les bouchons et les systèmes de coulée en continu.

Fusion des métaux non ferreux :Revêtement des fours de fusion et d'affinage des métaux non ferreux tels que l'aluminium, le cuivre et le nickel.

Industrie du verre :Couramment utilisé dans les briques de damier des chambres de régénération et des ports de chargement des fours de fusion du verre.

Industrie du ciment :Revêtement de la zone de cuisson à haute température des fours rotatifs à ciment.

Industrie chimique :Revêtement des réacteurs à haute température et des fours de craquage.

Industrie énergétique :Utilisé dans les équipements de traitement des gaz d'échappement à haute température et les gazéificateurs.

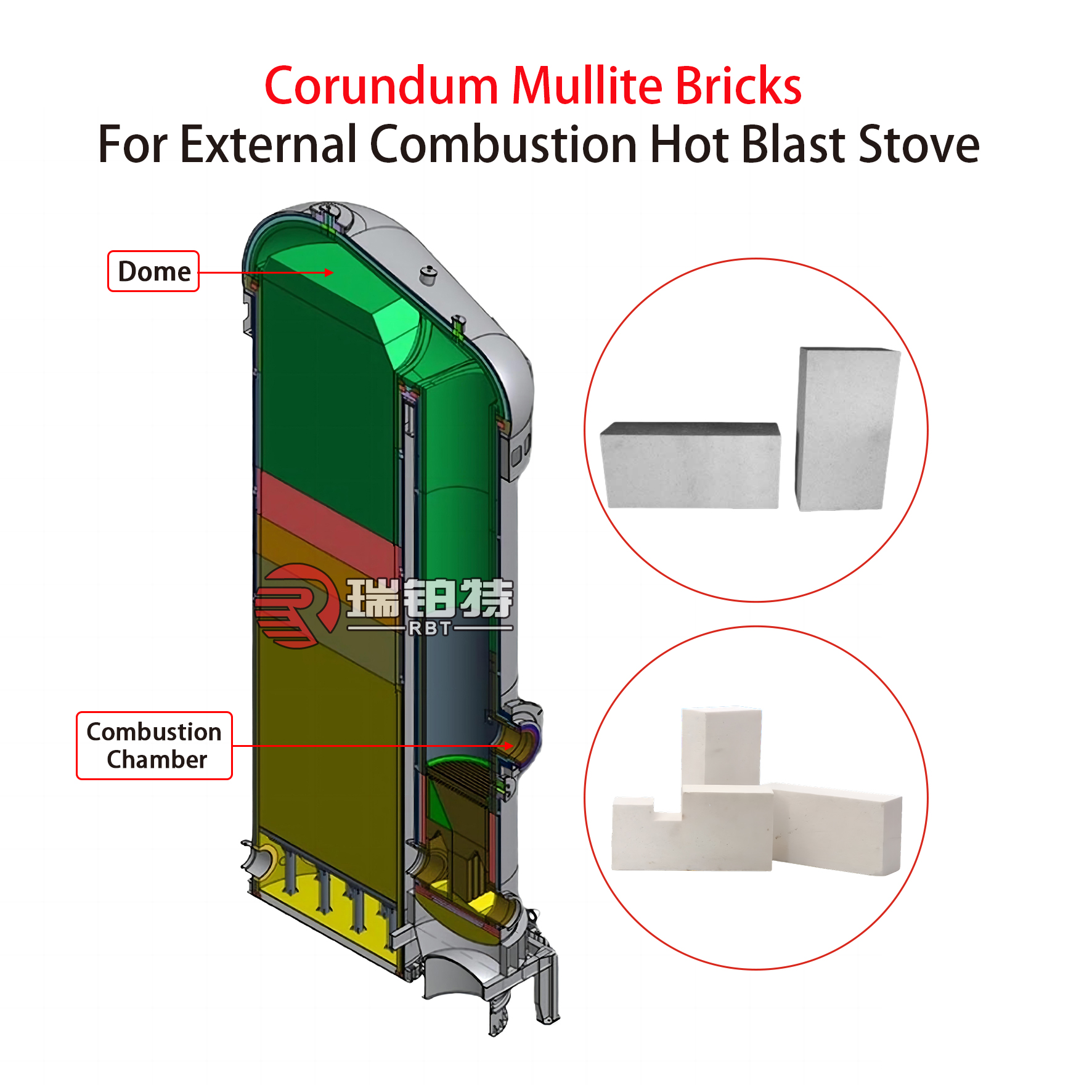

Principales applications des briques de corindon mullite

Industrie du ciment :Utilisés dans la zone de transition et le précalcinateur des fours rotatifs à ciment, ces revêtements résistent aux importantes variations de température à l'intérieur du four et aux gaz corrosifs issus de la décomposition des matières premières du ciment.

Industrie du verre :Utilisées dans les briques régénératrices des fours à verre et les parois latérales des fours, elles résistent aux fréquentes variations de température et ne sont pas facilement corrodées par le verre en fusion.

Industrie métallurgique et chimique :Adapté à une utilisation dans les zones de température moyenne et basse des fours de fusion de métaux non ferreux, des revêtements de fours de grillage à haute température et des équipements de grillage de supports de catalyseurs dans l'industrie chimique, en équilibrant les exigences de résistance et de résistance aux chocs thermiques.

Profil de l'entreprise

Shandong Robert New Material Co., Ltd.Notre entreprise est située à Zibo, dans la province du Shandong, en Chine, une région réputée pour la production de matériaux réfractaires. Nous sommes une entreprise moderne intégrant la recherche et le développement, la production, la vente, la conception et la construction de fours, ainsi que les technologies nécessaires à l'exportation de matériaux réfractaires. Nous disposons d'équipements complets, de technologies de pointe, d'une solide expertise technique, et nous garantissons une excellente qualité de produits et une excellente réputation. Notre usine s'étend sur plus de 80 hectares et sa production annuelle est d'environ 30 000 tonnes de matériaux réfractaires façonnés et de 12 000 tonnes de matériaux réfractaires non façonnés.

Nos principaux produits en matériaux réfractaires comprennent : les matériaux réfractaires alcalins ; les matériaux réfractaires aluminium-silicium ; les matériaux réfractaires non façonnés ; les matériaux réfractaires thermiques isolants ; les matériaux réfractaires spéciaux ; les matériaux réfractaires fonctionnels pour systèmes de coulée continue.

Foire aux questions

Besoin d'aide ? N'hésitez pas à consulter nos forums d'assistance pour trouver les réponses à vos questions !

Nous sommes un véritable fabricant, notre usine est spécialisée dans la production de matériaux réfractaires depuis plus de 30 ans. Nous nous engageons à vous offrir le meilleur prix ainsi qu'un service avant et après-vente irréprochable.

Pour chaque étape de production, RBT dispose d'un système de contrôle qualité complet portant sur la composition chimique et les propriétés physiques. Nous testons les produits et un certificat de qualité est fourni avec la marchandise. Si vous avez des exigences particulières, nous ferons notre possible pour y répondre.

Le délai de livraison varie en fonction de la quantité commandée. Nous nous engageons toutefois à expédier votre commande dans les meilleurs délais, tout en garantissant une qualité optimale.

Bien sûr, nous fournissons des échantillons gratuits.

Oui, bien sûr, vous êtes les bienvenus pour visiter la société RBT et découvrir nos produits.

Il n'y a pas de limite, nous pouvons vous fournir la meilleure suggestion et la meilleure solution en fonction de votre situation.

Nous fabriquons des matériaux réfractaires depuis plus de 30 ans, nous bénéficions d'un solide soutien technique et d'une riche expérience, nous pouvons aider nos clients à concevoir différents fours et leur fournir un service clé en main.