Introduction

Dans les industries à haute température, de la sidérurgie à la production de verre, les matériaux réfractaires sont essentiels au bon fonctionnement et à la sécurité des opérations. Parmi ceux-ci,briques de mulliteLes briques de mullite se distinguent par leur stabilité thermique exceptionnelle, leur résistance à la corrosion et leur robustesse mécanique. Comprendre leur classification et leurs applications est essentiel pour les entreprises qui cherchent à optimiser la durée de vie de leurs équipements et à réduire leurs coûts d'exploitation. Cet article présente les principaux types de briques de mullite et leurs applications concrètes, vous aidant ainsi à prendre des décisions éclairées pour vos besoins industriels.

Classification des briques de mullite

Les briques de mullite sont classées en fonction des procédés de fabrication et des composants ajoutés, chacun étant adapté à des exigences industrielles spécifiques.

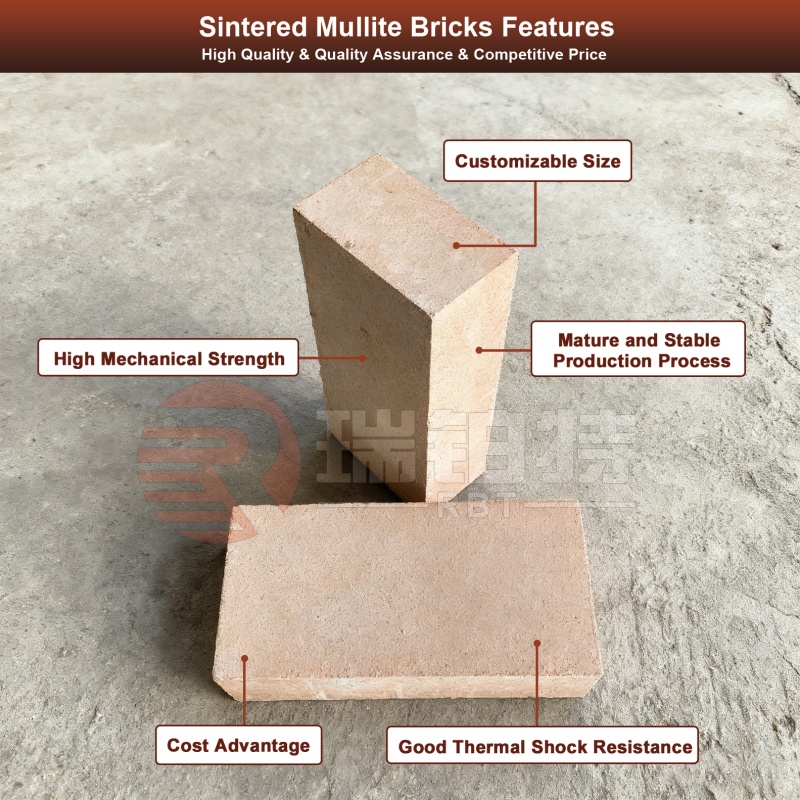

1. Briques de mullite frittée

Fabriquées à partir d'un mélange d'alumine et de silice de haute pureté, mis en forme puis fritté à des températures supérieures à 1600 °C, les briques de mullite frittée présentent une structure dense et une faible porosité (généralement inférieure à 15 %). Ces caractéristiques leur confèrent une excellente résistance à l'usure et aux chocs thermiques, ce qui les rend idéales pour les environnements soumis à de fréquentes variations de température. Elles sont couramment utilisées pour le revêtement des fours à céramique, des venturis des hauts fourneaux et des chambres de combustion des chaudières.

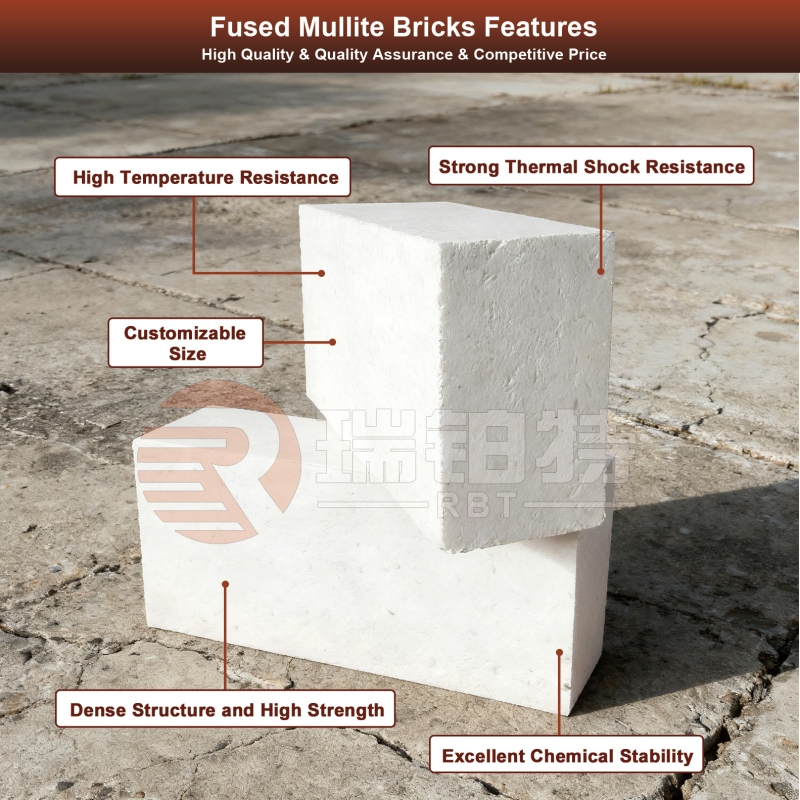

2. Briques de mullite coulées en fusion

Produites par fusion de matières premières (alumine, silice) dans un four à arc électrique (à plus de 2000 °C) et par coulage du mélange fondu dans des moules, les briques de mullite coulées présentent des niveaux d'impuretés extrêmement faibles et une pureté cristalline élevée. Leur résistance supérieure à l'érosion chimique (par exemple, par le verre en fusion ou les scories) en fait un choix privilégié pour les régénérateurs de fours à verre, les bains d'étain pour verre flotté et autres équipements exposés à des milieux en fusion agressifs.

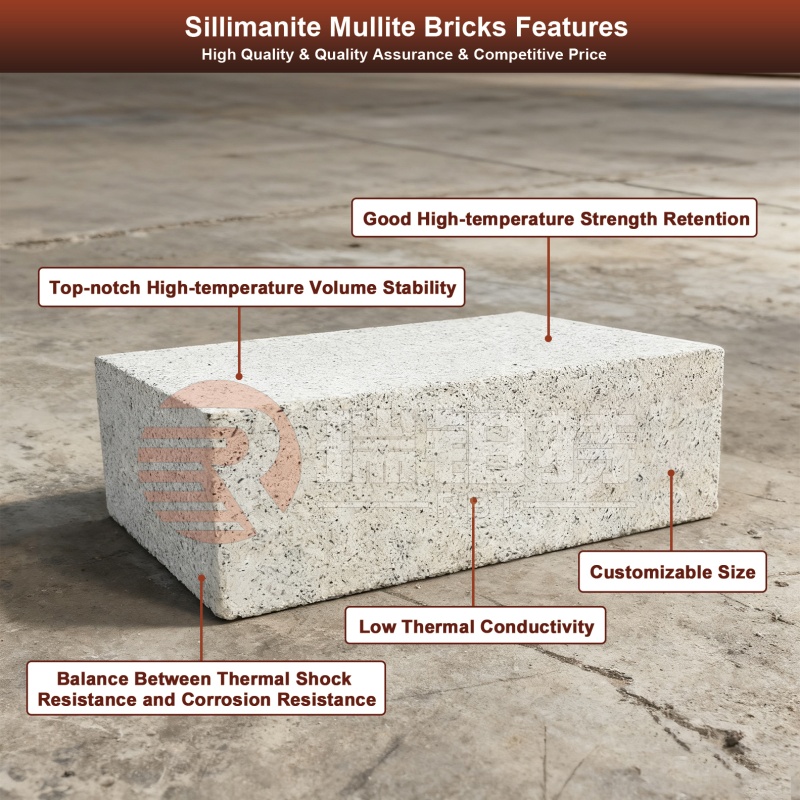

3. Briques de mullite légères

Fabriquées par l'ajout d'agents porogènes (par exemple, de la sciure de bois, du graphite) lors de leur production, les briques de mullite légères présentent une porosité de 40 à 60 % et une densité bien inférieure à celle des briques frittées ou coulées. Leur principal avantage réside dans leur faible conductivité thermique (0,4 à 1,2 W/(m·K)), ce qui réduit les pertes de chaleur. Elles sont largement utilisées comme couches isolantes dans les fours, les chaudières et les équipements de traitement thermique, où le poids et l'efficacité énergétique sont primordiaux.

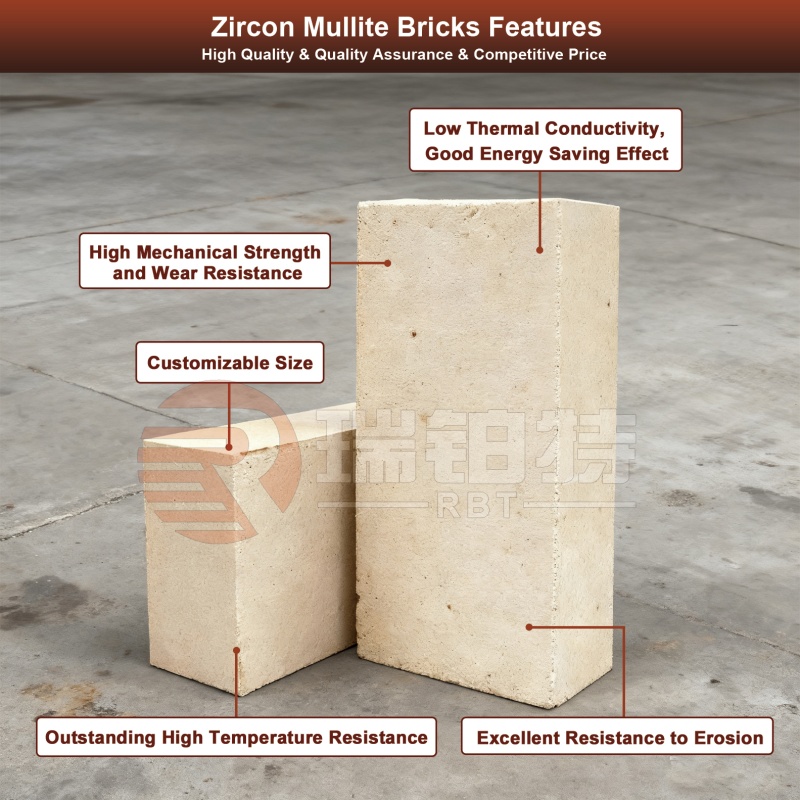

4. Briques de mullite de zircon

L'incorporation de zircon (ZrSiO₄) dans le mélange de matières premières confère aux briques de mullite de zircon des performances améliorées à haute température : elles peuvent résister à des températures allant jusqu'à 1 750 °C et à l'érosion par les scories acides. Elles conviennent ainsi aux environnements difficiles tels que les fours de fusion des métaux non ferreux (par exemple, les cellules de réduction de l'aluminium) et les zones de cuisson des fours rotatifs à ciment.

Applications des briques de mullite

La polyvalence des briques de mullite les rend indispensables dans de nombreuses industries à haute température.

1. Industrie sidérurgique

La production d'acier implique des températures extrêmes (jusqu'à 1800 °C) et des scories corrosives. Les briques de mullite frittée revêtent les fours à air chaud, où leur résistance aux chocs thermiques empêche la fissuration due aux cycles rapides de chauffage/refroidissement. Les variantes en fonte fondue protègent les poches de coulée et les cuves, réduisant l'érosion par les scories et prolongeant la durée de vie des équipements de 20 à 30 % par rapport aux réfractaires traditionnels.

2. Industrie du ciment

Les fours rotatifs à ciment fonctionnent à des températures de 1450 à 1600 °C, les scories alcalines présentant un risque d'érosion important. Des briques de mullite zircon tapissent la zone de combustion du four, résistant aux attaques alcalines et assurant l'intégrité structurelle. Légères, ces briques de mullite servent également de couches isolantes, réduisant la consommation d'énergie de 10 à 15 %.

3. Industrie du verre

Le verre en fusion (1500–1600 °C) est très corrosif, ce qui rend les briques de mullite coulées en fusion essentielles pour les régénérateurs de fours verriers et les revêtements de cuves. Elles empêchent la contamination du verre et prolongent la durée de fonctionnement du four à 5–8 ans, contre 3–5 ans avec d'autres matériaux.

4. Autres industries

Dans la fusion des métaux non ferreux (aluminium, cuivre), les briques de mullite zircon résistent à l'érosion par le métal en fusion et les scories. Dans la pétrochimie, les briques de mullite frittée servent de revêtement aux fours sujets aux fissures grâce à leur stabilité thermique. En céramique, les briques de mullite légères isolent les fours, réduisant ainsi la consommation d'énergie.

Conclusion

Les briques de mullite, disponibles en différents types (frittées, fondues, légères et en zircon), répondent aux besoins spécifiques des industries à haute température. Elles permettent d'améliorer le rendement des fours sidérurgiques et d'allonger la durée de vie des fours verriers, offrant ainsi des avantages concrets : une durée de vie accrue des équipements, des coûts énergétiques réduits et des temps d'arrêt minimisés. Dans un contexte de recherche constante d'une productivité et d'une durabilité accrues, les briques de mullite demeurent une solution incontournable. Choisissez le type adapté à votre application et exploitez pleinement leur potentiel.

Date de publication : 31 octobre 2025