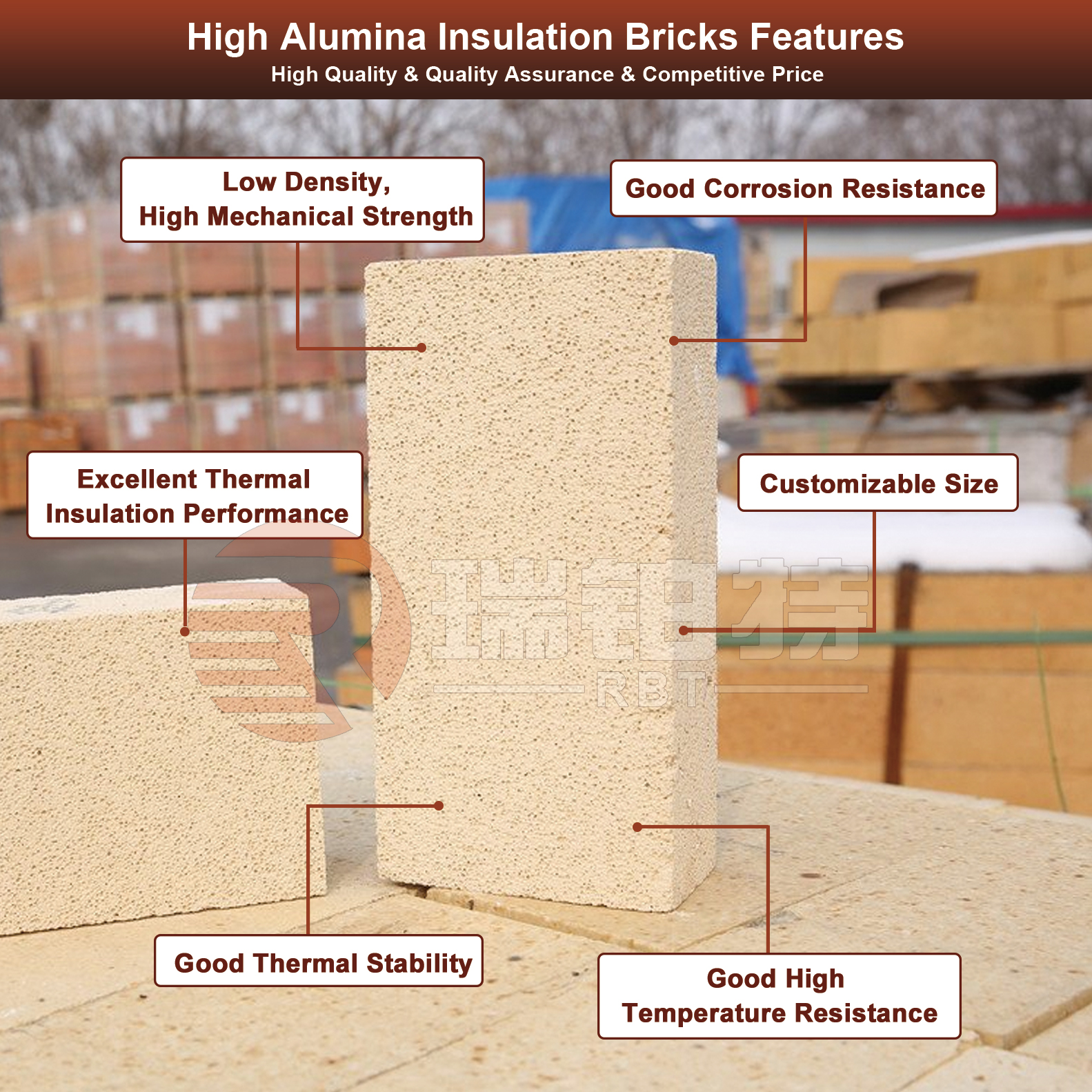

Pour les secteurs à haute température comme l'acier, le ciment, le verre et la pétrochimie, une isolation fiable n'est pas seulement un moyen de réaliser des économies, c'est un élément vital pour la production.Briques isolantes à haute teneur en alumineLes alliages d'aluminium (40 % à 75 % d'Al₂O₃) se distinguent comme la solution idéale, résolvant les problèmes courants tels que les pertes de chaleur, les remplacements fréquents et les dommages matériels qui affectent les matériaux traditionnels. Leur polyvalence dans des secteurs clés en fait un choix privilégié pour plus de 500 fabricants à travers le monde.

Industrie sidérurgique : Améliorer l'efficacité et réduire les coûts

Les environnements les plus extrêmes de la production d'acier — hauts fourneaux à 1 500 °C, poches de coulée et fours de traitement thermique de précision — exigent une isolation robuste. Ces briques, utilisées pour revêtir les cuves des hauts fourneaux, permettent de réduire la consommation de combustible de 15 à 20 % (une aciérie sud-coréenne a ainsi économisé 50 000 $ par an sur le coke). Elles protègent les poches de coulée des chocs thermiques, garantissant ainsi un transport sûr de l'acier en fusion et réduisant la maintenance de moitié. Dans les cuves de coulée, elles diminuent les défauts de coulée de 8 à 12 %, tandis que dans les fours de traitement thermique, elles maintiennent une variation de température inférieure ou égale à 5 °C, assurant ainsi une qualité d'acier constante.

Ciment et verre : Stabiliser les procédés à haute température

Les fours rotatifs à ciment alternent entre démarrages à froid et fonctionnement à 1 400 °C, des contraintes qui fragilisent les isolations fragiles. Les briques à haute teneur en alumine résistent à ces variations, stabilisant les températures et permettant ainsi de réduire la consommation d'énergie par tonne de ciment de 8 à 12 % (une usine allemande a économisé 28 000 € par an sur le gaz). Pour les verriers, elles servent de revêtement aux fours de fusion à 1 450 °C, empêchant la formation de bulles et les irrégularités d'épaisseur grâce à une chaleur uniforme. Leur durée de vie de 5 à 8 ans (cinq fois supérieure à celle des briques à faible teneur en alumine) réduit la fréquence des arrêts de production pour remplacement.

Pétrochimie et énergie : Résistance à la corrosion et à l'usure

Les usines pétrochimiques sont confrontées à la corrosion par les vapeurs chimiques, tandis que les centrales électriques subissent l'abrasion par les cendres volantes ; ces deux phénomènes endommagent les isolations standard. Ces briques isolent les unités de craquage catalytique et les pipelines à haute température, résistant à la corrosion et prolongeant ainsi la durée de vie des équipements. Leur conception légère (0,8 à 1,2 g/cm³) réduit la charge sur les pipelines, et leur capacité de rétention de chaleur abaisse les températures de surface pour des opérations plus sûres. Un site pétrochimique américain a réduit la fréquence de remplacement de l'isolation de ses pipelines, passant de deux fois par an à une fois tous les six ans.

Pourquoi nous choisir ?

Nous fabriquons des briques sur mesure : teneur en Al₂O₃ (40 % pour les températures moyennes, 75 % pour les très hautes températures), dimensions et densité. Toutes nos briques sont conformes aux normes ASTM/CE/JIS, garantissant ainsi leur conformité internationale. Recevez 2 à 3 échantillons gratuits pour vos tests, et nos ingénieurs proposent des évaluations sur site.

Email [info@sdrobert.cn] with your industry/equipment (e.g., “cement rotary kiln, 1400℃”) for a free proposal. Join manufacturers saving energy and reducing downtime—start today!

Date de publication : 11 octobre 2025