Dans le secteur industriel à haute température, les performances des matériaux de revêtement des fours influent directement sur l'efficacité de la production et la qualité des produits. En tant que matériau réfractaire haute performance représentatif, les briques de spinelle magnésie-alumine, grâce à leurs excellentes propriétés globales, sont devenues le choix idéal pour des industries telles que la sidérurgie, la verrerie et la cimenterie. Elles résistent à l'érosion à haute température et prolongent la durée de vie des équipements, assurant ainsi un support fiable pour la production industrielle à haute température.

Leader du secteur grâce à des performances exceptionnelles

Les briques de spinelle magnésie-alumine sont synthétisées à partir de magnésie et d'oxyde d'aluminium par des procédés spéciaux. Leur structure cristalline unique leur confère des performances exceptionnelles. Ces briques présentent une résistance remarquable aux hautes températures, supportant des températures extrêmes jusqu'à 1 800 °C. Même exposées de façon prolongée à de hautes températures, elles conservent des propriétés physico-chimiques stables, prévenant ainsi efficacement les dommages causés aux revêtements de four par les hautes températures.

La résistance aux chocs thermiques est une caractéristique remarquable des briques en spinelle de magnésie-alumine. Lors des cycles fréquents de chauffage et de refroidissement des fours, les matériaux réfractaires ordinaires sont sujets à la fissuration et à l'écaillage sous l'effet des contraintes thermiques. Cependant, grâce à leur faible coefficient de dilatation thermique et à leur bonne ténacité, les briques en spinelle de magnésie-alumine atténuent efficacement les impacts des contraintes thermiques, réduisant considérablement le risque de dommages liés aux chocs thermiques, prolongeant ainsi leur durée de vie et minimisant les temps d'arrêt des fours pour maintenance.

Les briques en spinelle de magnésie-alumine offrent également une protection exceptionnelle contre l'érosion chimique. Elles présentent une excellente résistance aux scories alcalines et acides, ainsi qu'aux gaz à haute température, empêchant efficacement la pénétration de substances nocives et garantissant l'intégrité structurelle des fours. Que ce soit dans l'environnement fortement alcalin de la sidérurgie ou dans l'atmosphère acide à haute température de la production de verre, elles remplissent parfaitement leurs fonctions protectrices.

Applications approfondies dans de multiples secteurs d'activité

Dans l'industrie sidérurgique, les briques de spinelle magnésie-alumine sont largement utilisées dans les convertisseurs, les poches de coulée et les tudishes. Lors de la production d'acier en convertisseur, elles résistent à l'abrasion et à l'érosion causées par l'acier en fusion à haute température et le laitier, préservant ainsi l'intégrité du revêtement du convertisseur. Utilisées dans les poches de coulée et les tudishes, elles permettent de réduire efficacement la réaction entre l'acier en fusion et les matériaux de revêtement, d'améliorer la pureté de l'acier en fusion et d'en rehausser la qualité. Après l'adoption des briques de spinelle magnésie-alumine par une grande entreprise sidérurgique, la durée de vie de ses poches de coulée est passée en moyenne de 60 à 120 coulées, entraînant une réduction significative des coûts de production.

Dans l'industrie verrière, les briques de spinelle magnésie-alumine sont privilégiées pour les composants essentiels des fours à verre. Dans les zones chaudes et les régénérateurs des fours de fusion, elles résistent à l'érosion due au verre en fusion à haute température et au frottement des gaz chauds, assurant ainsi la stabilité structurelle du four, réduisant la fréquence de maintenance et améliorant la continuité et la stabilité de la production. L'utilisation de briques de spinelle magnésie-alumine permet d'allonger de deux à trois ans le cycle de révision des fours à verre, optimisant ainsi la rentabilité des entreprises.

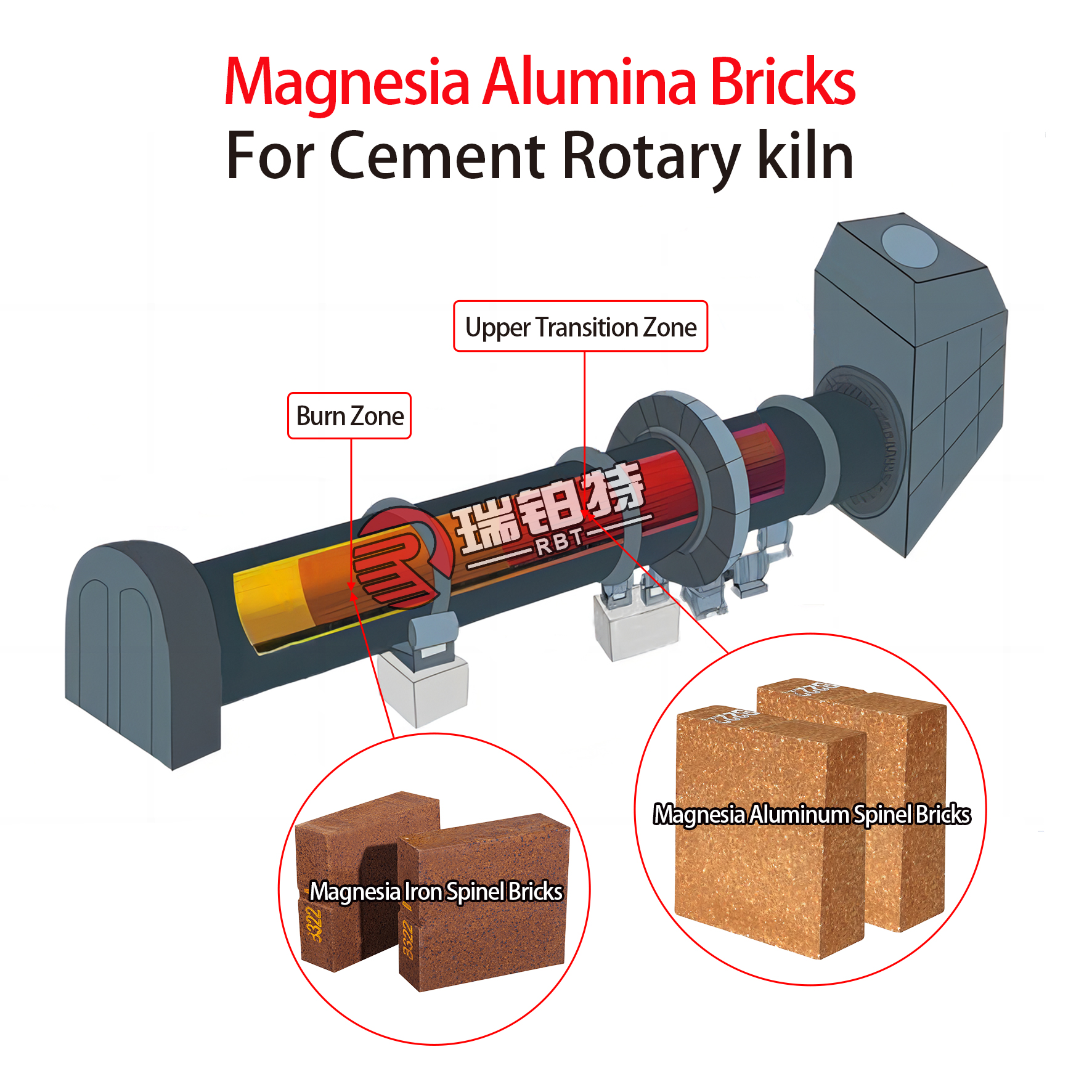

Lors de la production de ciment, les hautes températures des fours rotatifs imposent des exigences strictes aux matériaux réfractaires. Grâce à leur résistance aux hautes températures et à l'abrasion, ainsi qu'à leur bonne stabilité chimique, les briques de spinelle magnésie-alumine jouent un rôle crucial dans les zones de transition et de cuisson des fours rotatifs. Elles garantissent le fonctionnement stable du four sous des conditions de température et de charge élevées et contribuent à l'augmentation de la production de ciment et à l'amélioration de sa qualité.

Guide d'achat professionnel

Lors du choix de briques en spinelle de magnésie-alumine, il convient de souligner les points suivants : Premièrement, il est essentiel de prêter attention à la composition chimique et minérale des matériaux. Des matières premières de haute pureté, telles que la magnésie et l’oxyde d’aluminium, garantissent la stabilité des performances des briques. Deuxièmement, il est primordial de se concentrer sur les caractéristiques physiques des produits, notamment la masse volumique apparente, la porosité et la résistance à la compression à froid à température ambiante. Ces indicateurs reflètent directement la qualité et la durabilité des briques. Troisièmement, il est crucial d’évaluer le processus de production et le système de contrôle qualité des fournisseurs. Privilégiez les fournisseurs disposant d’équipements de production de pointe, de procédures d’inspection complètes et d’une solide expérience du secteur afin de garantir la fiabilité des produits. Enfin, en fonction des conditions d’utilisation, la précision dimensionnelle et l’adaptabilité des formes des briques doivent également être prises en compte pour faciliter la construction et la pose.

Grâce à leurs performances exceptionnelles et à leurs nombreuses applications, les briques de spinelle magnésie-alumine sont devenues des matériaux réfractaires haute performance indispensables dans les industries à haute température. Qu'il s'agisse d'améliorer l'efficacité de la production, de réduire les coûts ou de garantir la qualité des produits, elles offrent des solutions fiables aux entreprises. Contactez-nous dès maintenant pour obtenir des informations produits professionnelles et des services personnalisés, et laissez-nous sécuriser votre production industrielle à haute température !

Date de publication : 23 juin 2025