L'industrie sidérurgique constitue l'épine dorsale des infrastructures mondiales, et pourtant, elle opère dans l'un des environnements à haute température les plus extrêmes de la planète. De la chaleur intense de la fusion du fer à la précision de la coulée de l'acier, les équipements critiques tels que les convertisseurs, les fours à arc électrique et les hauts fourneaux sont soumis à des contraintes incessantes : ils doivent supporter une exposition continue à des températures dépassant souvent 1 600 °C, combinée à une érosion agressive due aux scories en fusion et à l'acier brûlant. Ces conditions extrêmes imposent des exigences sans précédent aux matériaux réfractaires – les couches protectrices qui préservent les équipements des dommages – et parmi toutes les options possibles,briques de magnésium-chromeelles s'imposent comme la solution ultime et fiable.

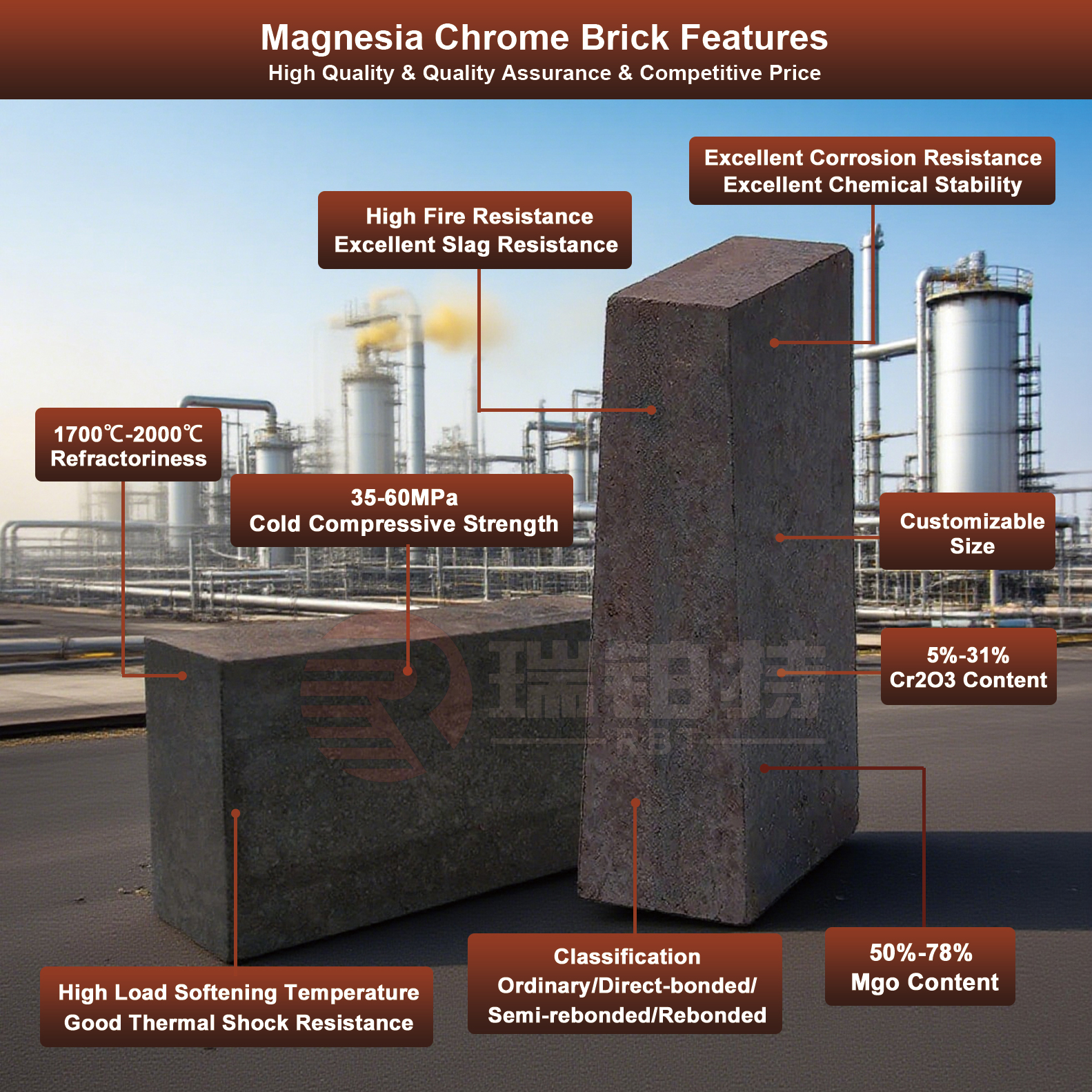

Les briques de magnésium-chrome doivent leur position inégalée dans l'industrie sidérurgique à trois propriétés essentielles et imbattables qui répondent à toutes les problématiques majeures de la production d'acier à haute température. Premièrement, leur résistance exceptionnelle au feu est un atout majeur en matière de sécurité et d'efficacité : avec un indice de réfractarité largement supérieur à 1 700 °C, ces briques conservent leur intégrité structurelle même au cœur des fours sidérurgiques, là où la température est la plus élevée. Contrairement aux matériaux réfractaires de moindre qualité qui peuvent ramollir ou fondre sous l'effet d'une chaleur extrême, les briques de magnésium-chrome éliminent le risque de défaillance soudaine des équipements, susceptible d'interrompre les lignes de production et d'entraîner des retards coûteux. Deuxièmement, leur résistance supérieure aux scories s'attaque directement à l'un des principaux défis de maintenance de l'industrie sidérurgique. Composées d'oxyde de magnésium et d'oxyde de chrome de haute pureté, les briques forment une barrière dense et imperméable qui repousse les scories alcalines et acides, des sous-produits courants de la production d'acier qui corrodent les revêtements conventionnels. Cette résistance prolonge considérablement la durée de vie du revêtement de four de 30 % ou plus par rapport aux réfractaires standards, réduisant ainsi les coûts de remplacement fréquents et les temps d'arrêt imprévus. De plus, leur excellente stabilité aux chocs thermiques garantit une constance lors des phases de fonctionnement critiques. Lors du démarrage ou de l'arrêt des fours, les températures peuvent varier de plusieurs centaines de degrés en peu de temps, une contrainte qui provoque la fissuration ou l'écaillage de la plupart des briques. Les briques en magnésium-chrome, en revanche, absorbent ces fluctuations sans effort, préservant l'intégrité des revêtements et assurant une production continue et sans interruption.

Ces propriétés exceptionnelles rendent les briques magnésium-chrome indispensables à chaque étape clé de la sidérurgie, du traitement des matières premières à la coulée finale. Dans les convertisseurs et les fours à arc électrique, où l'acier est fondu et affiné, les briques tapissent les parois internes, résistant à l'abrasion directe de l'acier en fusion et des scories corrosives. Cette protection permet aux fours de fonctionner à leur rendement maximal pendant de plus longues périodes, augmentant ainsi la production journalière d'acier. Dans les poches de coulée – les grands récipients qui transportent l'acier en fusion des fours aux machines de coulée – les briques magnésium-chrome constituent un revêtement robuste. Elles empêchent les pertes de chaleur qui compromettraient la qualité de l'acier et bloquent les fuites potentielles, garantissant ainsi que le métal en fusion atteigne l'étape suivante en parfait état pour les transformations ultérieures telles que le laminage ou le forgeage. Même dans les hauts fourneaux, cœur de la production de fer, ces briques protègent les zones critiques supérieures et inférieures de l'attaque combinée des gaz à haute température (jusqu'à 2 000 °C) et des scories en fusion, assurant un fonctionnement stable et durable, essentiel à un approvisionnement constant en fer.

Pour les aciéries soucieuses d'accroître leur productivité, de réduire leurs coûts d'exploitation et de conserver un avantage concurrentiel, le choix de briques de magnésium-chrome de haute qualité n'est pas une option, mais une nécessité. Nos briques sont conçues selon des normes de contrôle qualité strictes, à partir de matières premières de première qualité soumises à des tests rigoureux afin de répondre aux normes internationales. Utilisées par les plus grandes aciéries d'Asie, d'Europe et d'Amérique du Nord, nos briques offrent des performances constantes, même dans les environnements de production les plus exigeants. Devenez partenaire dès aujourd'hui et laissez notre solution ignifuge de pointe optimiser votre processus de fabrication d'acier, minimiser les temps d'arrêt et vous aider à atteindre une croissance durable.

Date de publication : 22 octobre 2025