1. Béton coulé à haute teneur en aluminium :Le béton réfractaire à haute teneur en aluminium est principalement composé d'alumine (Al₂O₃) et présente une réfractarité, une résistance aux scories et aux chocs thermiques élevées. Il est largement utilisé dans les fours et les creusets à haute température des industries sidérurgique, métallurgique (y compris les métaux non ferreux et chimiques).

2. Béton réfractaire renforcé de fibres d'acier :Le béton réfractaire renforcé de fibres d'acier est un béton réfractaire ordinaire auquel on ajoute des fibres d'acier pour améliorer sa résistance aux chocs thermiques, à l'usure et aux scories. Il est principalement utilisé dans les fours, les fonds de fours et autres éléments des industries sidérurgique, métallurgique, pétrochimique et autres.

3. Mullite moulable :Le béton réfractaire à base de mullite est principalement composé de mullite (MgO·SiO2) et présente une bonne résistance à l'usure, une bonne réfractarité et une bonne résistance aux scories. Il est couramment utilisé dans des éléments clés tels que les fours et les convertisseurs des aciéries, dans les industries sidérurgiques et métallurgiques, ainsi que dans d'autres secteurs.

4. Carbure de silicium coulable :Le béton réfractaire en carbure de silicium est principalement composé de carbure de silicium (SiC) et présente une excellente résistance à l'usure, aux scories et aux chocs thermiques. Il est largement utilisé dans les fours à haute température, les lits de four et autres composants des industries des métaux non ferreux, chimiques, céramiques et autres.

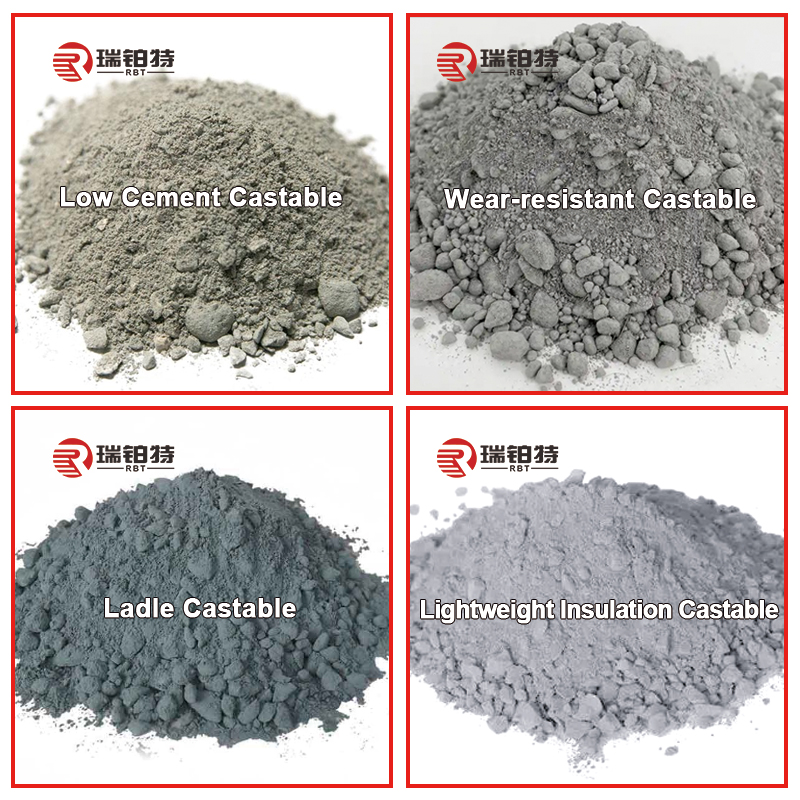

5. Bétons réfractaires à faible teneur en ciment :Le terme « bétons à faible teneur en ciment » désigne des bétons réfractaires à faible teneur en ciment, généralement d'environ 5 %, voire réduite à 1 ou 2 % pour certains. Ces bétons utilisent des particules ultrafines n'excédant pas 1 µm, ce qui améliore considérablement leur résistance aux chocs thermiques, aux scories et à l'érosion. Ils conviennent au revêtement de divers fours de traitement thermique, fours de chauffage, fours verticaux, fours rotatifs, couvercles de fours électriques, trous de coulée de hauts fourneaux, etc. Les bétons à faible teneur en ciment auto-coulants sont quant à eux adaptés au revêtement des pistolets de projection pour la métallurgie par projection, au revêtement résistant à l'usure à haute température des réacteurs de craquage catalytique pétrochimique et au revêtement extérieur des conduites de refroidissement d'eau des fours de chauffage.

6. Bétons réfractaires résistants à l'usure :Les principaux composants des bétons réfractaires résistants à l'usure comprennent des granulats réfractaires, des poudres, des additifs et des liants. Ces bétons sont un type de matériau réfractaire amorphe largement utilisé dans la métallurgie, la pétrochimie, les matériaux de construction, l'énergie et d'autres industries. Ce matériau présente l'avantage d'une résistance aux hautes températures, à l'usure et à l'érosion. Il est utilisé pour réparer et protéger le revêtement des équipements à haute température tels que les fours et les chaudières, afin d'en prolonger la durée de vie.

7. Louche coulable :Le béton réfractaire coulable pour poche de coulée est un béton réfractaire amorphe composé principalement de clinker de bauxite à haute teneur en alumine et de carbure de silicium, auquel on ajoute un liant cimentaire d'aluminate pur, un dispersant, un agent anti-retrait, un coagulant, des fibres antidéflagrantes et d'autres additifs. Grâce à ses propriétés efficaces dans la couche active de la poche de coulée, il est également appelé béton réfractaire coulable au carbure d'aluminium et de silicium.

8. Béton réfractaire isolant léger coulable :Le béton réfractaire isolant léger est un matériau réfractaire léger, à haute résistance et offrant d'excellentes performances d'isolation thermique. Il est principalement composé d'agrégats légers (tels que la perlite, la vermiculite, etc.), de matériaux stables aux hautes températures, de liants et d'additifs. Il est largement utilisé dans divers équipements industriels à haute température, comme les fours industriels, les fours de traitement thermique, les fours sidérurgiques, les fours de fusion du verre, etc., afin d'améliorer l'efficacité énergétique de ces équipements et de réduire leur consommation d'énergie.

9. Corindon coulable :Grâce à ses excellentes performances, le corindon réfractaire est devenu un choix idéal pour les pièces clés des fours thermiques. Ses caractéristiques comprennent une résistance élevée, une température de ramollissement sous charge élevée et une bonne résistance aux scories, etc. Sa température d'utilisation courante est de 1500 à 1800 °C.

10. Magnésium moulable :Principalement utilisé dans les équipements thermiques à haute température, il présente une excellente résistance à la corrosion par les scories alcalines, un faible potentiel d'oxygène et ne pollue pas l'acier en fusion. Par conséquent, il offre de larges perspectives d'application dans l'industrie métallurgique, notamment dans la production d'acier propre et dans l'industrie des matériaux de construction.

11. Argile coulable :Ce matériau est principalement composé de clinker d'argile et d'argile composite. Il présente une bonne stabilité thermique et une certaine réfractarité, et son prix est relativement bas. Il est fréquemment utilisé pour le revêtement des fours industriels courants, tels que les fours de chauffage, les fours de recuit, les chaudières, etc. Il résiste à des températures élevées et assure l'isolation thermique et la protection de la paroi du four.

12. Récipients glaçables à sec :Les bétons secs sont principalement composés de granulats réfractaires, de poudres, de liants et d'eau. Parmi les ingrédients courants, on trouve le clinker d'argile, le clinker d'alumine tertiaire, la poudre ultrafine, le ciment CA-50, les dispersants et les agents imperméables siliceux ou feldspathiques.

Les bétons réfractaires secs se classent en plusieurs catégories selon leurs usages et leur composition. Par exemple, les bétons réfractaires secs imperméables sont principalement utilisés dans les cellules d'électrolyse de l'aluminium, où ils empêchent efficacement la pénétration des électrolytes et prolongent la durée de vie des cellules. De plus, les bétons réfractaires secs conviennent à la quincaillerie, à la métallurgie, à l'industrie chimique, à la métallurgie des métaux non ferreux et à d'autres secteurs, notamment la sidérurgie, pour la fabrication de pièces telles que les entrées de four rotatif, les fours de désintégration, les couvercles de fours, etc.

Date de publication : 26 mai 2025