Tube de protection RBSiC

Informations sur le produit

Tubes de protection en carbure de siliciumsont des composants tubulaires spéciaux fabriqués en matériau céramique de carbure de silicium (SiC), principalement utilisés pour protéger des éléments sensibles (tels que des thermocouples) ou comme composants de base dans les équipements de transport de fluides à haute température et d'échange de chaleur.

Nos produits sont principalement fabriqués selon trois procédés :Frittage par réaction (RBSiC), recristallisation (RSiC), carbure de silicium lié au nitrure de silicium (NSiC)

1. Tubes de protection RBSiC

Fabriqué à partir de particules de SiC et de graphite, le matériau subit un processus d'infiltration de silicium. Le silicium liquide imprègne et remplit les pores, réagissant avec le graphite pour former une nouvelle phase SiC, créant ainsi une structure composite de « charpente SiC + silicium libre ».

Caractéristiques principales :

Haute densité et faible porosité :Le silicium libre remplit les pores, réduisant la porosité à moins de 1 %, ce qui assure une excellente étanchéité à l'air et une résistance aux hautes pressions, convenant ainsi aux applications à haute pression et à haute température.

conditions d'étanchéité (telles que les fours de frittage sous pression).

Bonnes propriétés mécaniques :Résistance à la flexion à température ambiante de 250 à 400 MPa, ténacité à la rupture élevée et résistance aux chocs supérieures au carbure de silicium recristallisé.

Résistance modérée aux hautes températures :La température de fonctionnement à long terme est de 1200 °C. Au-delà de 1350 °C, le silicium libre se ramollit, ce qui entraîne une diminution de la résistance et limite les performances à haute température.

Bonne aptitude au traitement :La présence de silicium libre réduit la fragilité du matériau, facilitant son usinage en formes complexes et entraînant des coûts de production relativement faibles.

Limites:

Les performances à haute température sont limitées par le silicium libre, ce qui le rend impropre à un fonctionnement à long terme au-dessus de 1350 °C ; le silicium libre réagit facilement avec les alcalis forts, l'aluminium fondu, etc., ce qui entraîne une plage de résistance à la corrosion étroite.

2. Tubes de protection RSiC

Fabriqué à partir de micropoudre de SiC de haute pureté, le matériau est fritté à haute température (2000–2200 °C). Une structure dense se forme par recristallisation et fusion des joints de grains des particules de SiC elles-mêmes, sans phase de liaison supplémentaire.

Caractéristiques principales :

Résistance exceptionnelle aux hautes températures :Température de fonctionnement à long terme jusqu'à 1600℃, résistance à court terme jusqu'à 1800℃, ce qui en fait le meilleur en termes de résistance aux hautes températures parmi les trois types, adapté aux fours à ultra-haute température (tels que les fours de frittage de céramique et les hauts fourneaux métallurgiques).

Excellente résistance à l'oxydation :À haute température, un film protecteur dense de SiO₂ se forme à la surface, empêchant toute oxydation supplémentaire du SiC interne et présentant une stabilité extrêmement élevée dans les atmosphères oxydantes.

Coefficient de dilatation thermique extrêmement faible :Le coefficient de dilatation thermique n'est que de 4,5 × 10⁻⁶ /℃, offrant une bonne résistance aux chocs thermiques, bien que légèrement inférieure à celle du carbure de silicium lié au nitrure de silicium.

Dureté et résistance à l'usure élevées :Avec une dureté Mohs proche de 9, il présente une résistance exceptionnelle à l'érosion et à l'abrasion des matériaux, ce qui le rend adapté aux conditions d'écoulement d'air à haute température et d'écoulement de liquide contenant des particules solides.

Forte stabilité chimique :Résistant aux acides et aux bases forts, et ne réagit pas avec la plupart des métaux en fusion.

Limites:

Température de frittage extrêmement élevée, entraînant une porosité légèrement plus élevée (environ 5 à 8 %) et une résistance à la haute pression légèrement plus faible ; fragilité relativement élevée à température ambiante et résistance aux chocs moins bonne que celle du carbure de silicium lié au nitrure de silicium.

3. Tube de protection NSiC

Il s'agit d'un matériau composite formé en reliant étroitement des particules de SiC dans une matrice de carbure de silicium en générant du Si₃N₄ comme phase liante par une réaction de nitruration.

Caractéristiques principales :

1. Résistance ultra-élevée aux chocs thermiques :Le faible coefficient de dilatation thermique et la grande ténacité de la phase liée Si₃N₄ permettent au tube protecteur de résister à un chauffage et un refroidissement rapides au-dessus de 1000℃ sans se fissurer en raison de changements de température soudains, ce qui le rend adapté aux conditions de fonctionnement avec des fluctuations de température fréquentes.

2. Excellente résistance à la corrosion :Extrêmement stable face aux acides forts, aux bases fortes, aux métaux en fusion (tels que l'aluminium et le cuivre) et aux sels fondus, ce qui le rend particulièrement adapté aux environnements corrosifs des industries chimiques et métallurgiques.

3. Haute résistance mécanique :La résistance à la flexion à température ambiante atteint 300 à 500 MPa, avec une meilleure rétention de résistance à haute température que les produits en SiC pur, et une forte résistance aux chocs.

4. Température de fonctionnement :Température de fonctionnement à long terme : 1 350 °C, capacité de résistance à court terme : jusqu’à 1 500 °C.

5. Bonne isolation :Maintient une bonne isolation électrique même à haute température, évitant ainsi les interférences du signal du thermocouple.

Limites:

La résistance à l'oxydation est légèrement inférieure à celle du carbure de silicium recristallisé ; une utilisation prolongée dans des atmosphères fortement oxydantes peut entraîner un décollement de la couche d'oxyde superficielle.

Tableau comparatif des fonctionnalités principales

| Caractéristiques | Si₃N₄-SiC | R-SiC | RB-SiC |

| Température de fonctionnement à long terme | 1350℃ | 1600℃ | 1200℃ |

| résistance aux chocs thermiques | Optimal | Bien | Moyen |

| Propriétés antioxydantes | Bien | Optimal | Moyen |

| résistance à la corrosion | Solide (résistant aux acides et aux alcalis / au métal en fusion) | Solide (résistant à l'oxydation et à la corrosion) | Moyen (Éviter les alcalis forts/l'aluminium fondu) |

| Porosité | 3 % à 5 % | 5 % à 8 % | <1% |

| Résistance aux chocs | Puissant | Faible | Moyen |

Secteurs et scénarios typiques

1. Tube de protection des thermocouples NSiC

Industrie chimique :Mesure de température dans les cuves de réaction acide-base, les cellules électrolytiques à sels fondus et les réservoirs de stockage de milieux corrosifs ; résiste à la corrosion à long terme due aux acides forts, aux alcalis et aux sels fondus ; convient aux conditions de réaction intermittentes avec des fluctuations de température fréquentes.

Industrie métallurgique :Mesure de la température du métal en fusion dans les moules de fonderie d'aluminium, les fours de fusion du cuivre et les fours de fusion des métaux non ferreux ; résistant à l'érosion du métal en fusion, et son isolation haute température évite les interférences du signal du thermocouple.

Industrie des matériaux de construction :Mesure de la température dans les fours à chaux intermittents et les fours de calcination du gypse ; capable de supporter les variations rapides de température dues au démarrage et à l'arrêt du four ; résistant à la corrosion due aux gaz de combustion alcalins à l'intérieur du four.

2. Tubes de protection pour thermocouples RSiC

Industrie des matériaux de construction :Mesure de la température dans les zones de cuisson des fours rotatifs à ciment, des fours à rouleaux en céramique et des fours tunnels à matériaux réfractaires ; résiste à des températures ultra-élevées de 1600℃ et à une forte érosion due aux poudres à haute température, convient aux conditions de production continue à haute température.

Industrie métallurgique :Mesure de température dans les tubes d'air chaud des hauts fourneaux, les poches de coulée d'acier en fusion et les dispositifs de prétraitement du fer en fusion ; peut être utilisé à long terme dans des atmosphères fortement oxydantes, résistant à la corrosion due aux gaz de combustion à haute température et aux scories de fer.

Industrie du verre :Mesure de la température dans les régénérateurs des fours de fusion du verre et les moules de formage du verre ; résiste à la corrosion et à l'érosion à haute température dues au verre en fusion, répondant aux exigences de haute température continue de la production de verre.

3. Tubes de protection pour thermocouples RBSiC

Industrie de la fabrication de machines :Mesure de température dans les fours de traitement thermique, les fours de trempe à gaz et les fours de cémentation ; convient aux conditions de température moyennes et basses stables et peut résister à une légère érosion particulaire à l’intérieur du four.

Industrie énergétique :Mesure de température pour les chaudières à pression atmosphérique, les fours à air chaud et les dispositifs de récupération de chaleur résiduelle ; convient aux atmosphères neutres ou faiblement oxydantes, répondant aux exigences de mesure de température sous étanchéité de basse à moyenne-haute pression.

Équipement expérimental :Mesure de température pour les petits fours de frittage haute pression et les fours tubulaires de laboratoire ; sa faible porosité et son étanchéité à l’air le rendent adapté aux environnements expérimentaux scellés haute pression de petite taille.

Métallurgique

Chimique

Pouvoir

Aérospatial

Électronique

fours à rouleaux

Profil de l'entreprise

Shandong Robert New Material Co., Ltd.Notre entreprise est située à Zibo, dans la province du Shandong, en Chine, une région réputée pour la production de matériaux réfractaires. Nous sommes une entreprise moderne intégrant la recherche et le développement, la production, la vente, la conception et la construction de fours, ainsi que les technologies nécessaires à l'exportation de matériaux réfractaires. Nous disposons d'équipements complets, de technologies de pointe, d'une solide expertise technique, et nous garantissons une excellente qualité de produits et une excellente réputation. Notre usine s'étend sur plus de 80 hectares et sa production annuelle est d'environ 30 000 tonnes de matériaux réfractaires façonnés et de 12 000 tonnes de matériaux réfractaires non façonnés.

Nos principaux produits en matériaux réfractaires comprennent :Matériaux réfractaires alcalins ; matériaux réfractaires aluminium-silicium ; matériaux réfractaires non façonnés ; matériaux réfractaires thermiques isolants ; matériaux réfractaires spéciaux ; matériaux réfractaires fonctionnels pour systèmes de coulée continue.

Foire aux questions

Besoin d'aide ? N'hésitez pas à consulter nos forums d'assistance pour trouver les réponses à vos questions !

Nous sommes un véritable fabricant, notre usine est spécialisée dans la production de matériaux réfractaires depuis plus de 30 ans. Nous nous engageons à vous offrir le meilleur prix ainsi qu'un service avant et après-vente irréprochable.

Pour chaque étape de production, RBT dispose d'un système de contrôle qualité complet portant sur la composition chimique et les propriétés physiques. Nous testons les produits et un certificat de qualité est fourni avec la marchandise. Si vous avez des exigences particulières, nous ferons notre possible pour y répondre.

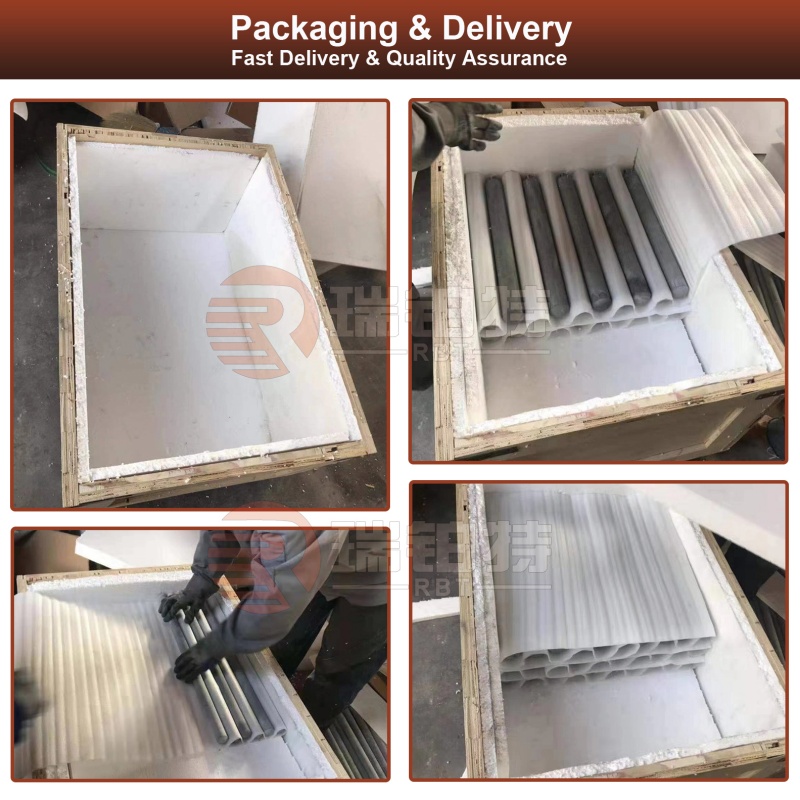

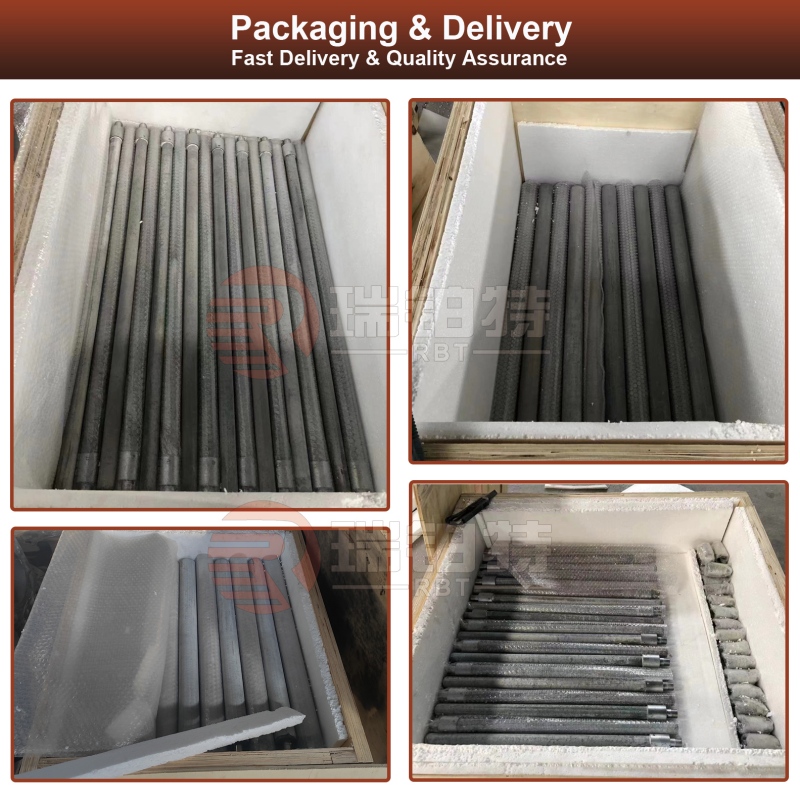

Le délai de livraison varie en fonction de la quantité commandée. Nous nous engageons toutefois à expédier votre commande dans les meilleurs délais, tout en garantissant une qualité optimale.

Bien sûr, nous fournissons des échantillons gratuits.

Oui, bien sûr, vous êtes les bienvenus pour visiter la société RBT et découvrir nos produits.

Il n'y a pas de limite, nous pouvons vous fournir la meilleure suggestion et la meilleure solution en fonction de votre situation.

Nous fabriquons des matériaux réfractaires depuis plus de 30 ans, nous bénéficions d'un solide soutien technique et d'une riche expérience, nous pouvons aider nos clients à concevoir différents fours et leur fournir un service clé en main.