Réfractaire coulable

Description du produit

Bétons réfractairesLes bétons réfractaires sont un mélange d'agrégats réfractaires, de poudres et de liants. Après ajout d'eau ou d'autres liquides, ils se prêtent à la mise en œuvre par coulage et vibration. Ils peuvent également être préfabriqués en éléments préfabriqués de formes et dimensions spécifiques pour la construction de revêtements de fours industriels. Afin d'améliorer les propriétés physico-chimiques et les performances de mise en œuvre des bétons réfractaires, des adjuvants appropriés sont souvent ajoutés, tels que des plastifiants, des dispersants, des accélérateurs, des retardateurs, des agents d'expansion, des agents de décollement-gélification, etc. De plus, pour les bétons réfractaires utilisés dans des zones soumises à des contraintes mécaniques importantes ou à de forts chocs thermiques, l'ajout d'une quantité appropriée de fibres d'acier inoxydable accroît significativement la ténacité du matériau. Dans les bétons réfractaires isolants, l'ajout de fibres inorganiques permet non seulement d'améliorer la ténacité, mais aussi les propriétés d'isolation thermique. Étant donné que la composition de base des matériaux réfractaires (tels que les granulats et les poudres, les adjuvants, les liants et les adjuvants), le processus de coagulation et de durcissement, les méthodes de mise en œuvre, etc., sont similaires à ceux du béton utilisé en génie civil, on l'appelait autrefois ainsi.béton réfractaire.

Index des produits

| Nom du produit | léger à couler | ||||||

| Température limite de fonctionnement | 1100 | 1200 | 1400 | 1500 | 1600 | ||

| Masse volumique apparente à 110 °C (g/cm3) ≥ | 1,15 | 1,25 | 1,35 | 1,40 | 1,50 | ||

| Module de rupture (MPa) ≥ | 110 °C × 24 h | 2.5 | 3 | 3.3 | 3.5 | 3.0 | |

| 1100 °C × 3 h | 2 | 2 | 2.5 | 3.5 | 3.0 | ||

| 1400 °C × 3 h | — | — | 3 | 10.8 | 8.1 | ||

| Force de broyage à froid (MPa) ≥ | 110 °C × 24 h | 8 | 8 | 11 | 12 | 10 | |

| 1100 °C × 3 h | 4 | 4 | 5 | 11 | 10 | ||

| 1400 °C × 3 h | — | — | 15 | 22 | 14 | ||

| Variation linéaire permanente (%) | 1100 °C × 3 h | -0,65 1000℃×3h | -0,8 | -0,25 | -0,15 | -0,1 | |

| 1400 °C × 3 h | — | — | -0,8 | -0,55 | -0,45 | ||

| Conductivité thermique (W/mk) | 350 °C | 0,18 | 0,20 | 0,30 | 0,48 | 0,52 | |

| 700 °C | 0,25 | 0,25 | 0,45 | 0,61 | 0,64 | ||

| Al2O3(%) ≥ | 33 | 35 | 45 | 55 | 65 | ||

| Fe2O3(%) ≤ | 3.5 | 3.0 | 2.5 | 2.0 | 2.0 | ||

| Nom du produit | Béton réfractaire à faible teneur en ciment | |||||

| INDICE | RBTZJ-42 | RBTZJ-60 | RBTZJ-65 | RBTZJS-65 | RBTZJ-70 | |

| Température limite de fonctionnement | 1300 | 1350 | 1400 | 1400 | 1450 | |

| Masse volumique apparente (g/cm3) 110℃×24h≥ | 2.15 | 2.3 | 2.4 | 2.4 | 2,45 | |

| Résistance à la flexion à froid 110℃×24h(MPa) ≥ | 4 | 5 | 6 | 6 | 7 | |

| Résistance à la compression à froid (MPa) ≥ | 110 °C × 24 h | 25 | 30 | 35 | 35 | 40 |

| CT℃×3h | 50 1300℃ × 3 h | 55 1350 °C × 3 h | 60 1400 °C × 3 h | 40 1400 °C × 3 h | 70 1400 °C × 3 h | |

| Changement linéaire permanent @CT℃ × 3h(%) | -0,5 à +0,5 1300℃ | -0,5 à +0,5 1350℃ | 0~+0,8 1400℃ | 0~+0,8 1400℃ | 0~+1,0 1400℃ | |

| résistance aux chocs thermiques (1000℃eau) ≥ | — | — | — | 20 | — | |

| Al2O3(%) ≥ | 42 | 60 | 65 | 65 | 70 | |

| CaO (%) ≤ | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | |

| Fe2O3(%) ≤ | 2.0 | 1.5 | 1.5 | 1.5 | 1.5 | |

| Nom du produit | Récipient plâtré haute résistance | |||||

| INDICE | HS-50 | HS-60 | HS-70 | HS-80 | HS-90 | |

| Température limite de fonctionnement (℃) | 1400 | 1500 | 1600 | 1700 | 1800 | |

| Masse volumique apparente à 110 °C (g/cm3) ≥ | 2.15 | 2.30 | 2,40 | 2,50 | 2,90 | |

| Module de rupture (MPa) ≥ | 110 °C × 24 h | 6 | 8 | 8 | 8.5 | 10 |

| 1100 °C × 3 h | 8 | 8.5 | 8.5 | 9 | 9,5 | |

| 1400 °C × 3 h | 8,5 1300℃×3h | 9 | 9,5 | 10 | 15 | |

| Résistance à la compression à froid (MPa) ≥ | 110 °C × 24 h | 35 | 40 | 40 | 45 | 60 |

| 1100 °C × 3 h | 40 | 50 | 45 | 50 | 70 | |

| 1400 °C × 3 h | 45 1300℃×3h | 55 | 50 | 55 | 100 | |

| Variation linéaire permanente (%) | 1100 °C × 3 h | -0,2 | -0,2 | -0,25 | -0,15 | -0,1 |

| 1400 °C × 3 h | -0,45 1300℃×3h | -0,4 | -0,3 | -0,3 | -0,1 | |

| Al2O3(%) ≥ | 48 | 48 | 55 | 65 | 75 | 90 |

| CaO (%) ≤ | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 |

| Fe2O3(%) ≤ | 3.5 | 3.5 | 3.0 | 2.5 | 2.0 | 2.0 |

Application

1. Béton coulé à haute teneur en aluminium :Le béton réfractaire à haute teneur en aluminium est principalement composé d'alumine (Al₂O₃) et présente une réfractarité, une résistance aux scories et aux chocs thermiques élevées. Il est largement utilisé dans les fours et les creusets à haute température des industries sidérurgique, métallurgique (y compris les métaux non ferreux et chimiques).

2. Béton réfractaire renforcé de fibres d'acier :Le béton réfractaire renforcé de fibres d'acier est un béton réfractaire ordinaire auquel on ajoute des fibres d'acier pour améliorer sa résistance aux chocs thermiques, à l'usure et aux scories. Il est principalement utilisé dans les fours, les fonds de fours et autres éléments des industries sidérurgique, métallurgique, pétrochimique et autres.

3. Mullite moulable :Le béton réfractaire à base de mullite est principalement composé de mullite (MgO·SiO2) et présente une bonne résistance à l'usure, une bonne réfractarité et une bonne résistance aux scories. Il est couramment utilisé dans des éléments clés tels que les fours et les convertisseurs des aciéries, dans les industries sidérurgiques et métallurgiques, ainsi que dans d'autres secteurs.

4. Carbure de silicium coulable :Le béton réfractaire en carbure de silicium est principalement composé de carbure de silicium (SiC) et présente une excellente résistance à l'usure, aux scories et aux chocs thermiques. Il est largement utilisé dans les fours à haute température, les lits de four et autres composants des industries des métaux non ferreux, chimiques, céramiques et autres.

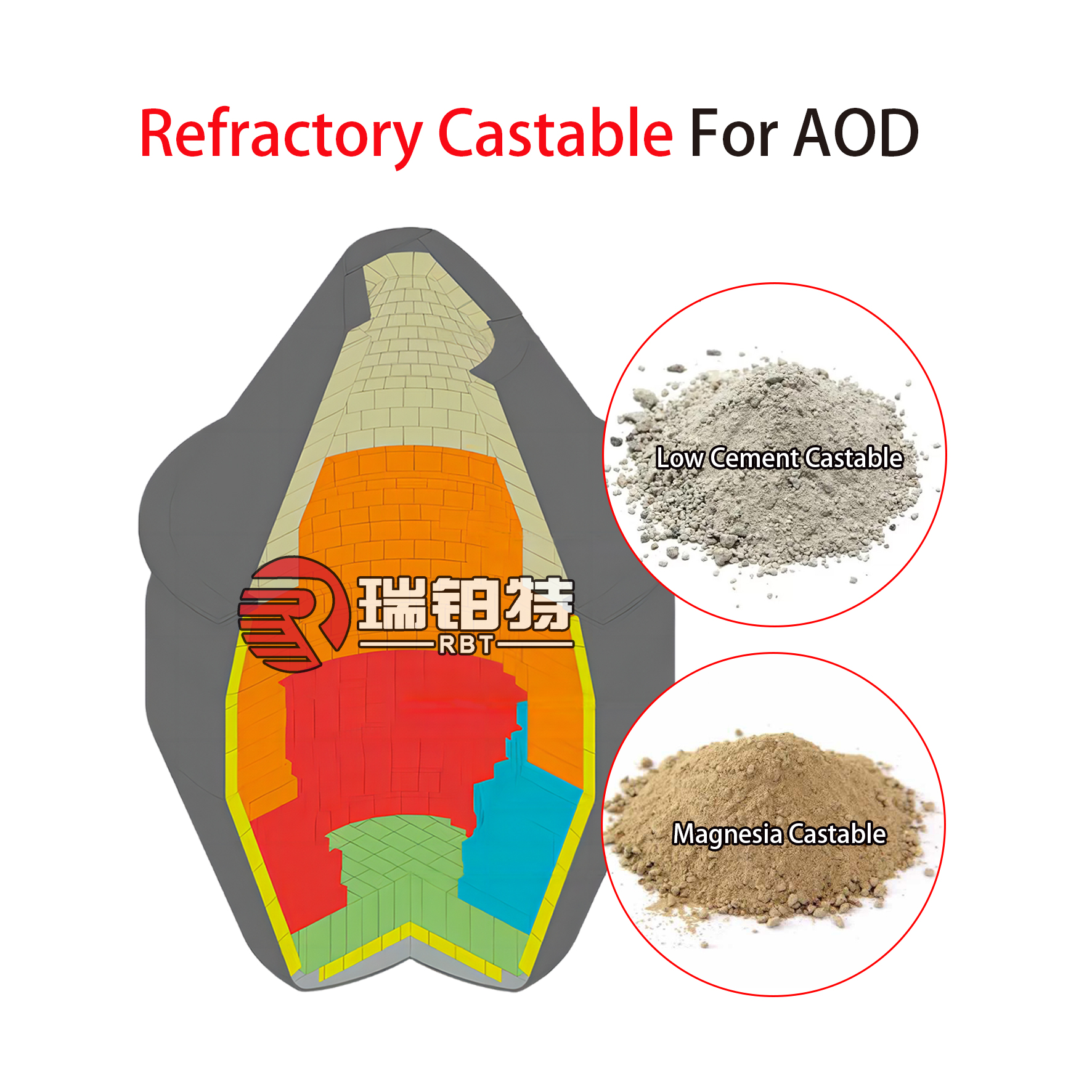

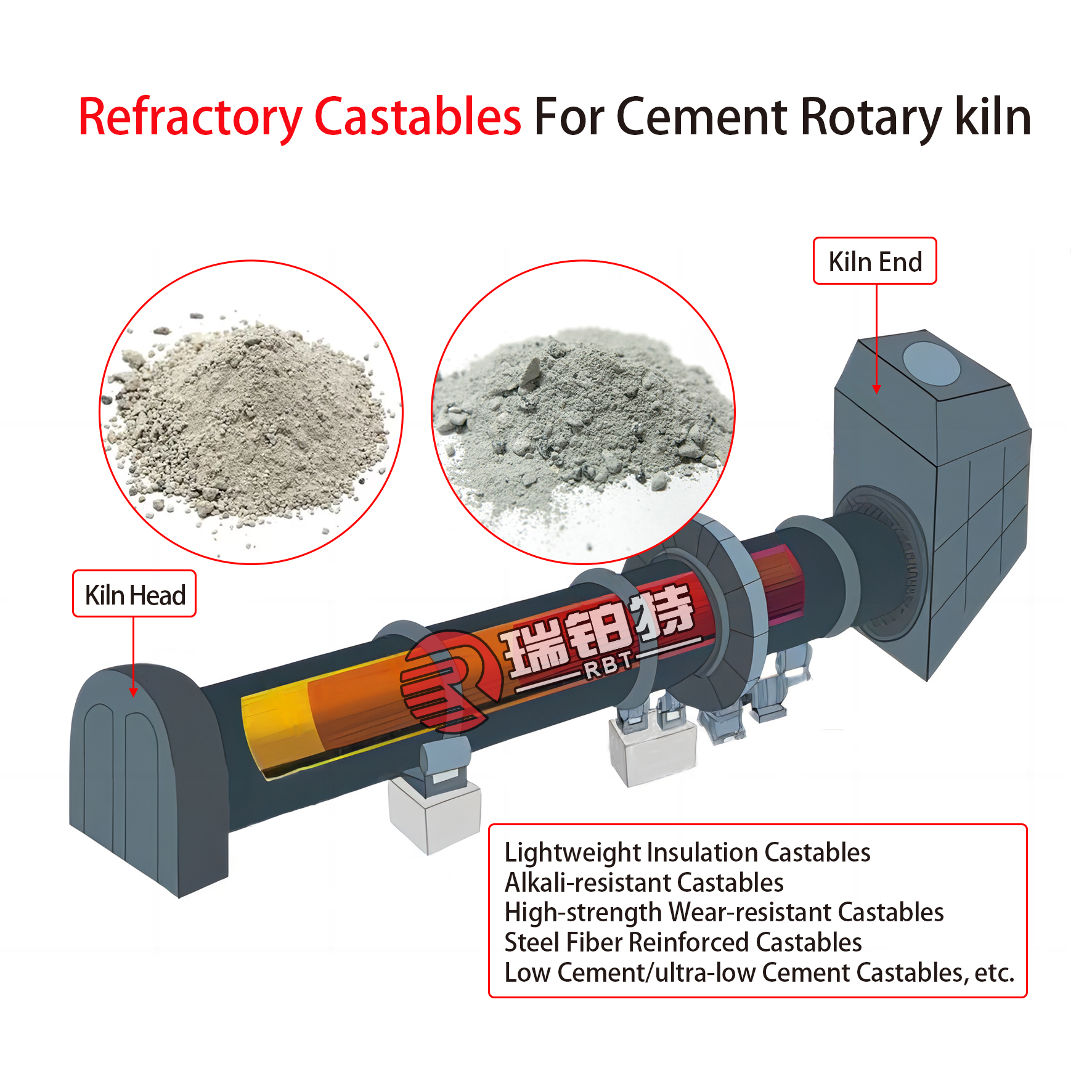

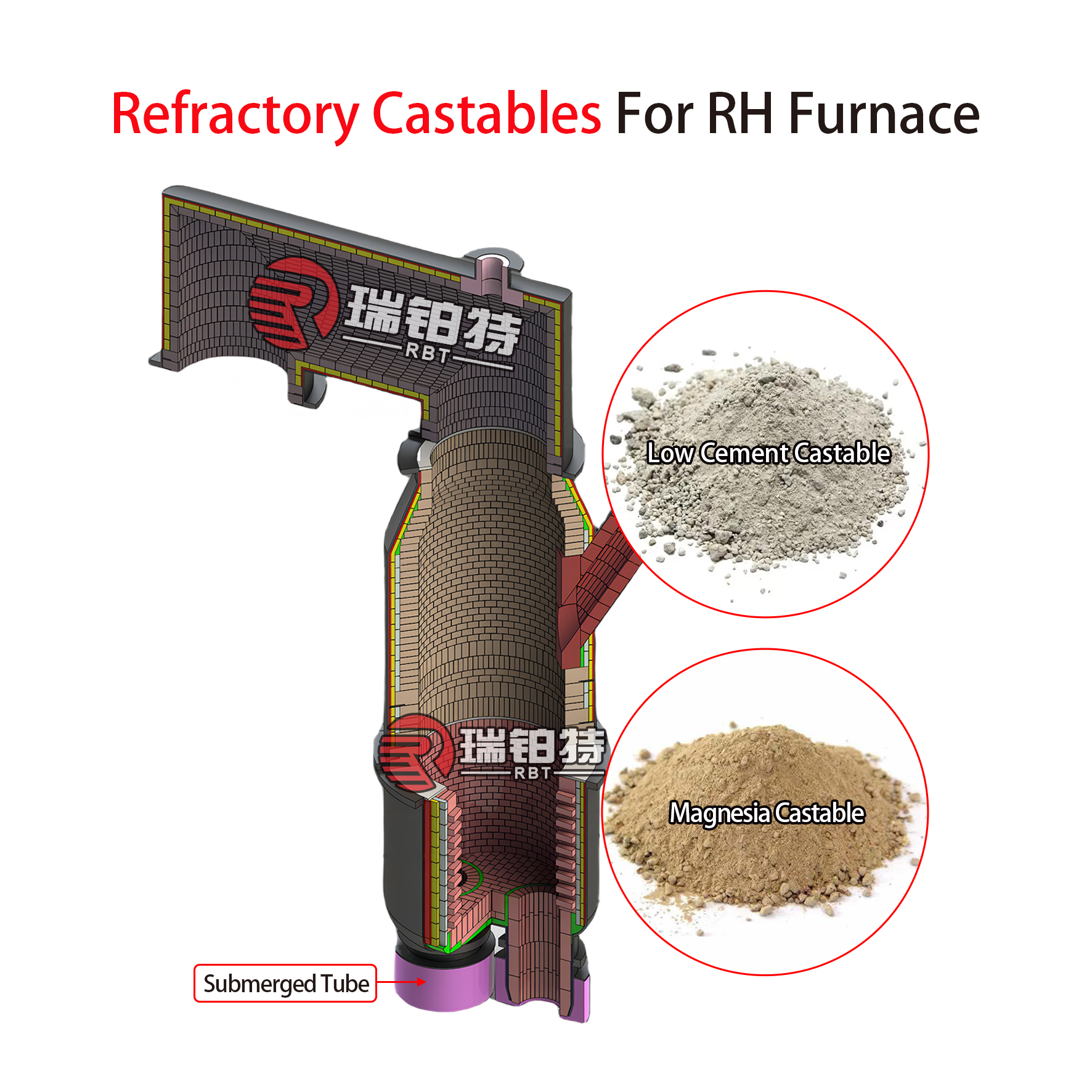

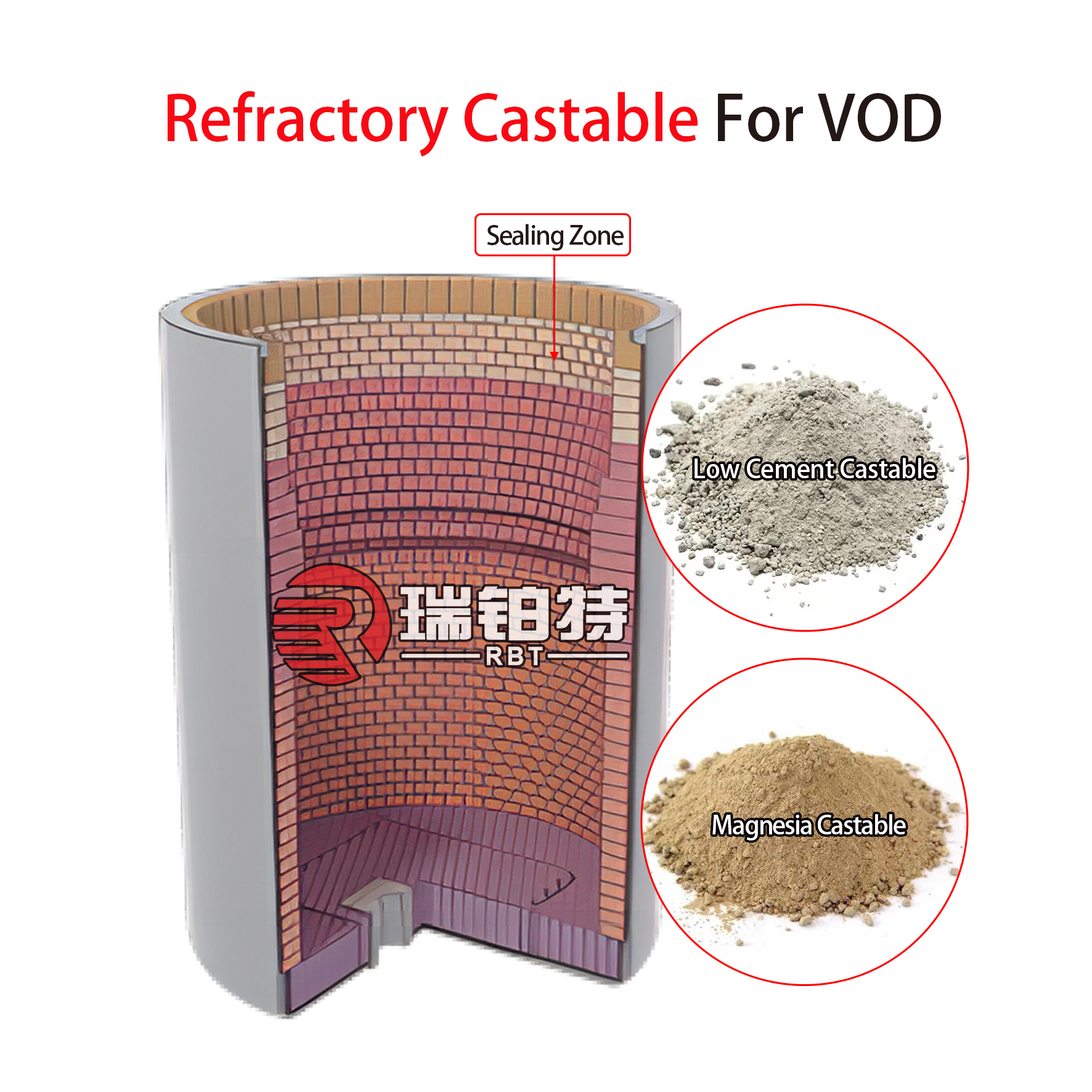

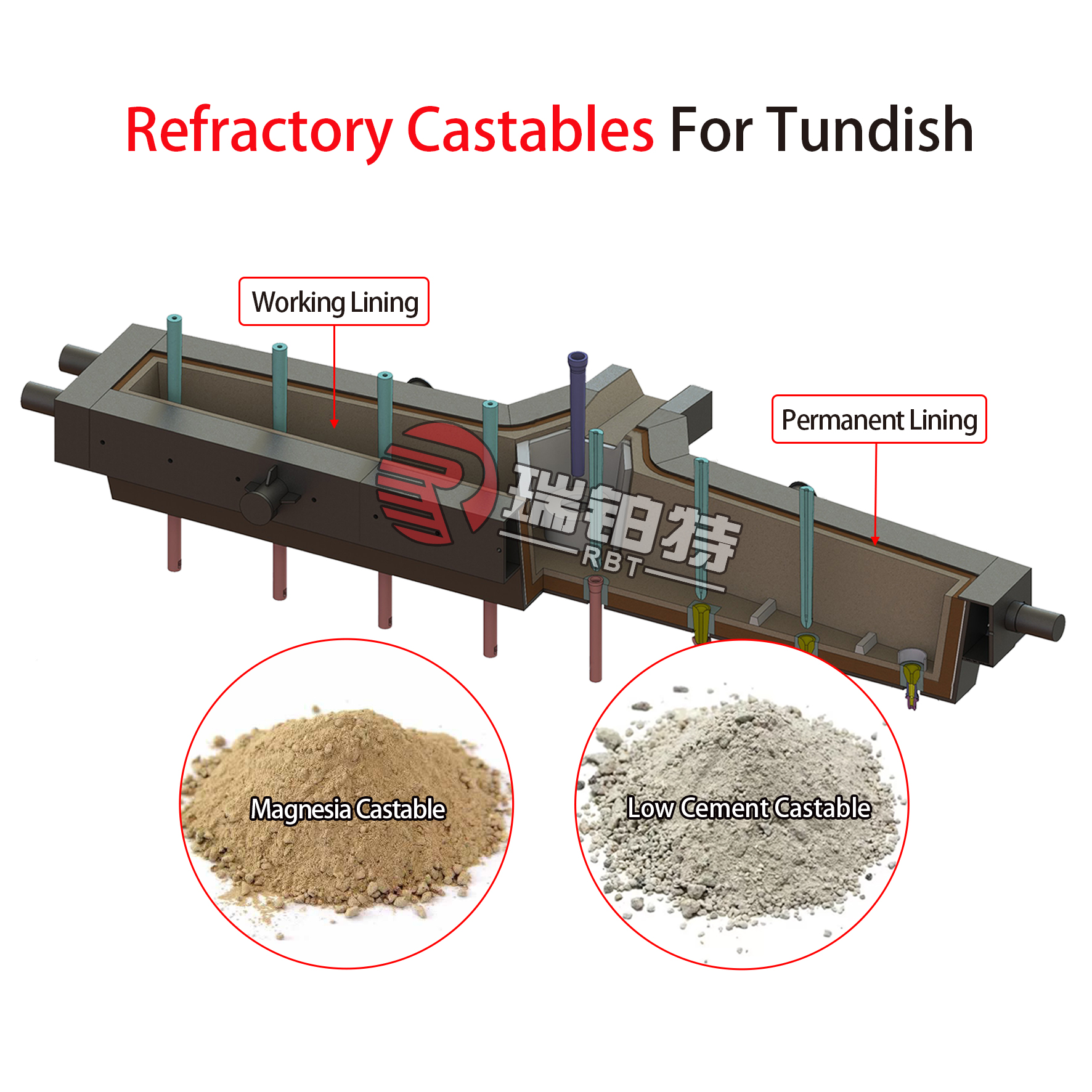

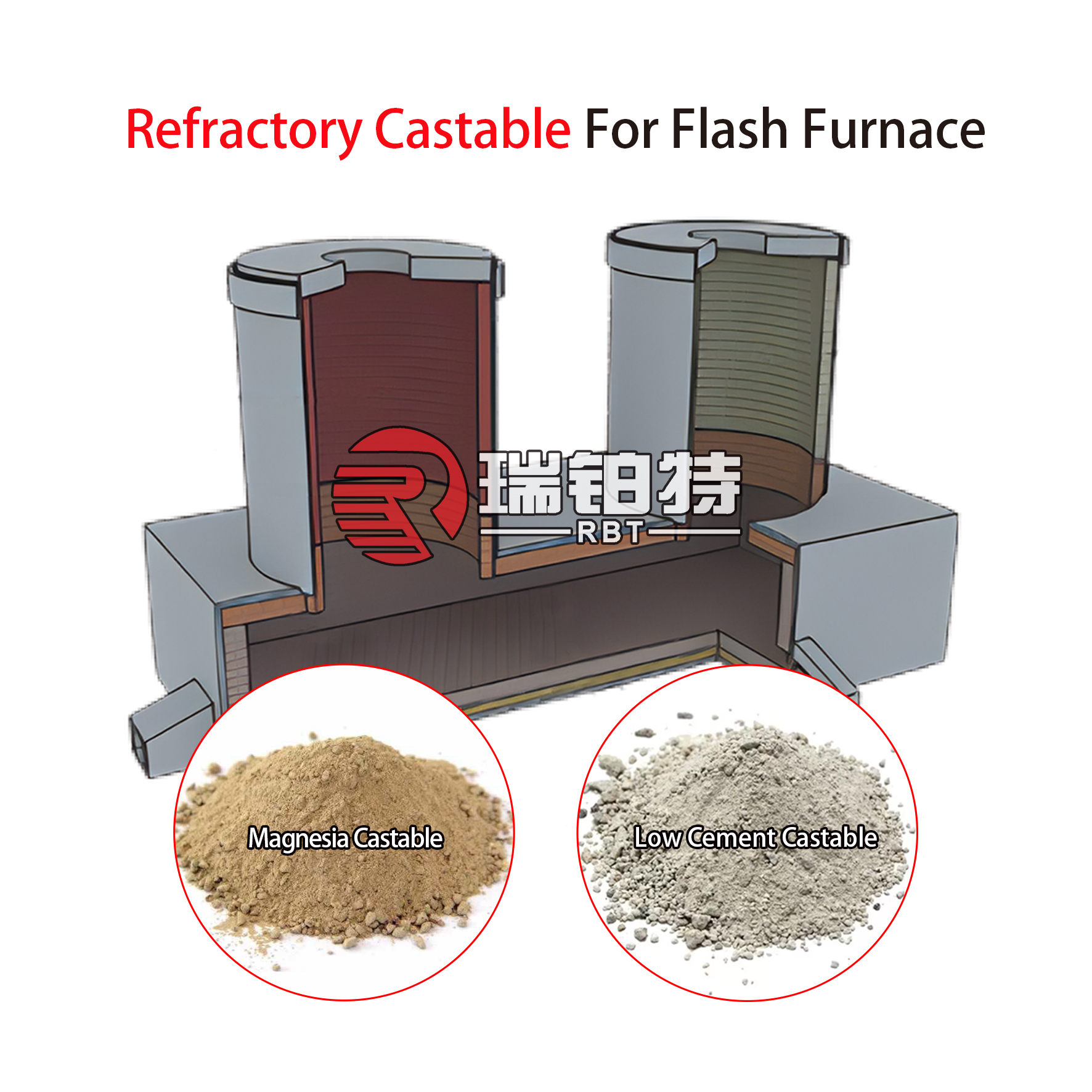

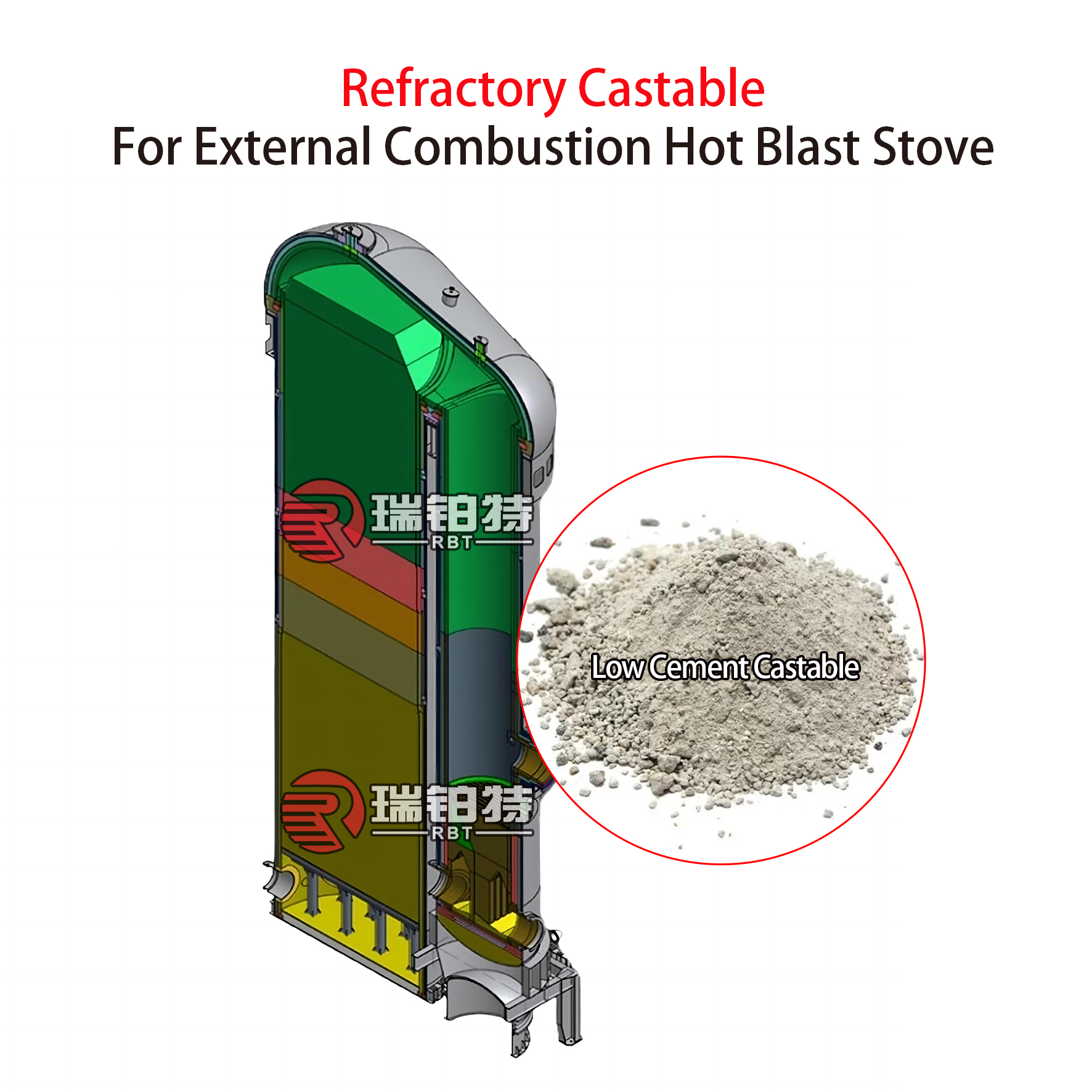

5. Bétons réfractaires à faible teneur en ciment :Le terme « bétons à faible teneur en ciment » désigne des bétons réfractaires à faible teneur en ciment, généralement d'environ 5 %, voire réduite à 1 ou 2 % pour certains. Ces bétons utilisent des particules ultrafines n'excédant pas 1 µm, ce qui améliore considérablement leur résistance aux chocs thermiques, aux scories et à l'érosion. Ils conviennent au revêtement de divers fours de traitement thermique, fours de chauffage, fours verticaux, fours rotatifs, couvercles de fours électriques, trous de coulée de hauts fourneaux, etc. Les bétons à faible teneur en ciment auto-coulants sont quant à eux adaptés au revêtement des pistolets de projection pour la métallurgie par projection, au revêtement résistant à l'usure à haute température des réacteurs de craquage catalytique pétrochimique et au revêtement extérieur des conduites de refroidissement d'eau des fours de chauffage.

6. Bétons réfractaires résistants à l'usure :Les principaux composants des bétons réfractaires résistants à l'usure comprennent des granulats réfractaires, des poudres, des additifs et des liants. Ces bétons sont un type de matériau réfractaire amorphe largement utilisé dans la métallurgie, la pétrochimie, les matériaux de construction, l'énergie et d'autres industries. Ce matériau présente l'avantage d'une résistance aux hautes températures, à l'usure et à l'érosion. Il est utilisé pour réparer et protéger le revêtement des équipements à haute température tels que les fours et les chaudières, afin d'en prolonger la durée de vie.

7. Louche coulable :Le béton réfractaire coulable pour poche de coulée est un béton réfractaire amorphe composé principalement de clinker de bauxite à haute teneur en alumine et de carbure de silicium, auquel on ajoute un liant cimentaire d'aluminate pur, un dispersant, un agent anti-retrait, un coagulant, des fibres antidéflagrantes et d'autres additifs. Grâce à ses propriétés efficaces dans la couche active de la poche de coulée, il est également appelé béton réfractaire coulable au carbure d'aluminium et de silicium.

8. Béton réfractaire isolant léger coulable :Le béton réfractaire isolant léger est un matériau réfractaire léger, à haute résistance et offrant d'excellentes performances d'isolation thermique. Il est principalement composé d'agrégats légers (tels que la perlite, la vermiculite, etc.), de matériaux stables aux hautes températures, de liants et d'additifs. Il est largement utilisé dans divers équipements industriels à haute température, comme les fours industriels, les fours de traitement thermique, les fours sidérurgiques, les fours de fusion du verre, etc., afin d'améliorer l'efficacité énergétique de ces équipements et de réduire leur consommation d'énergie.

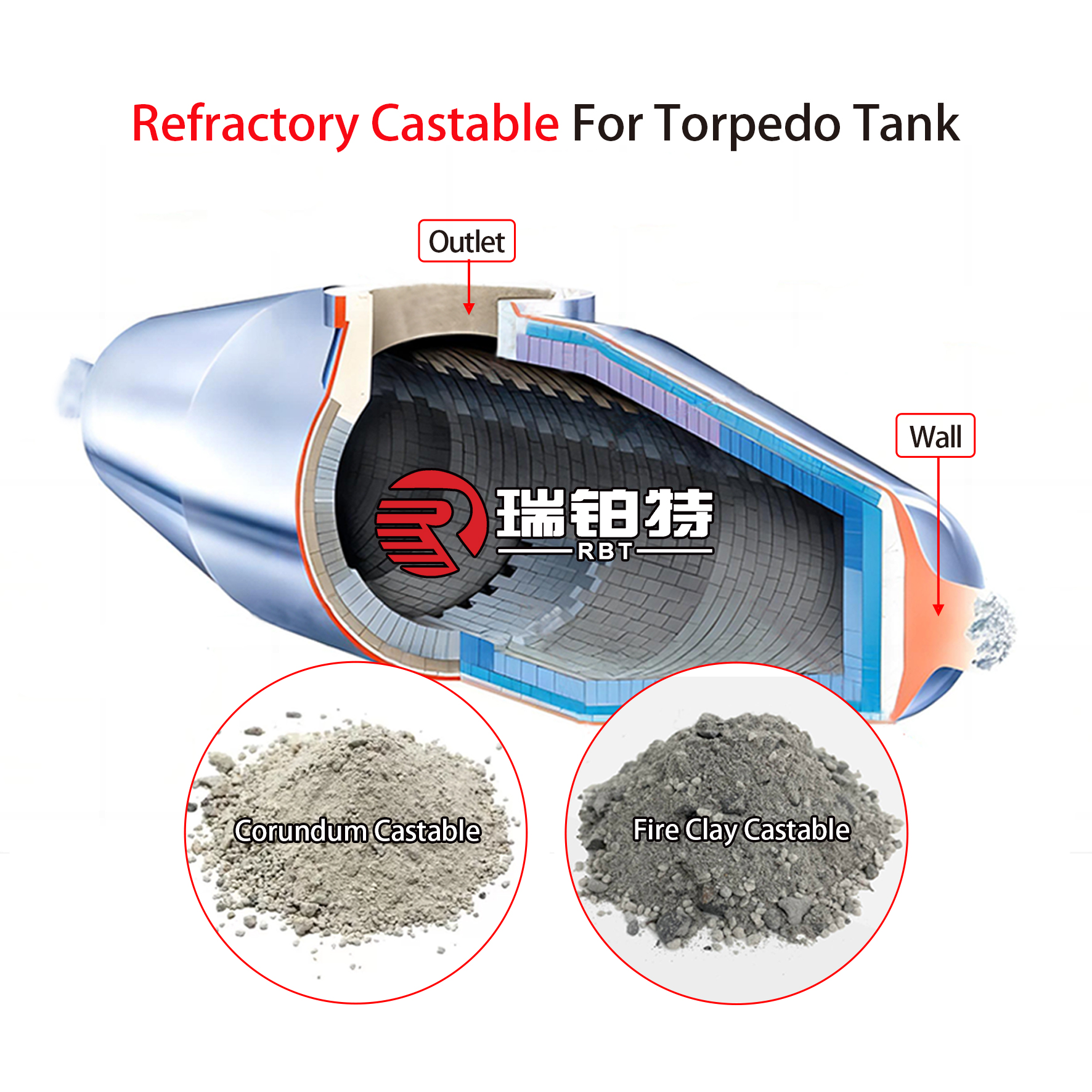

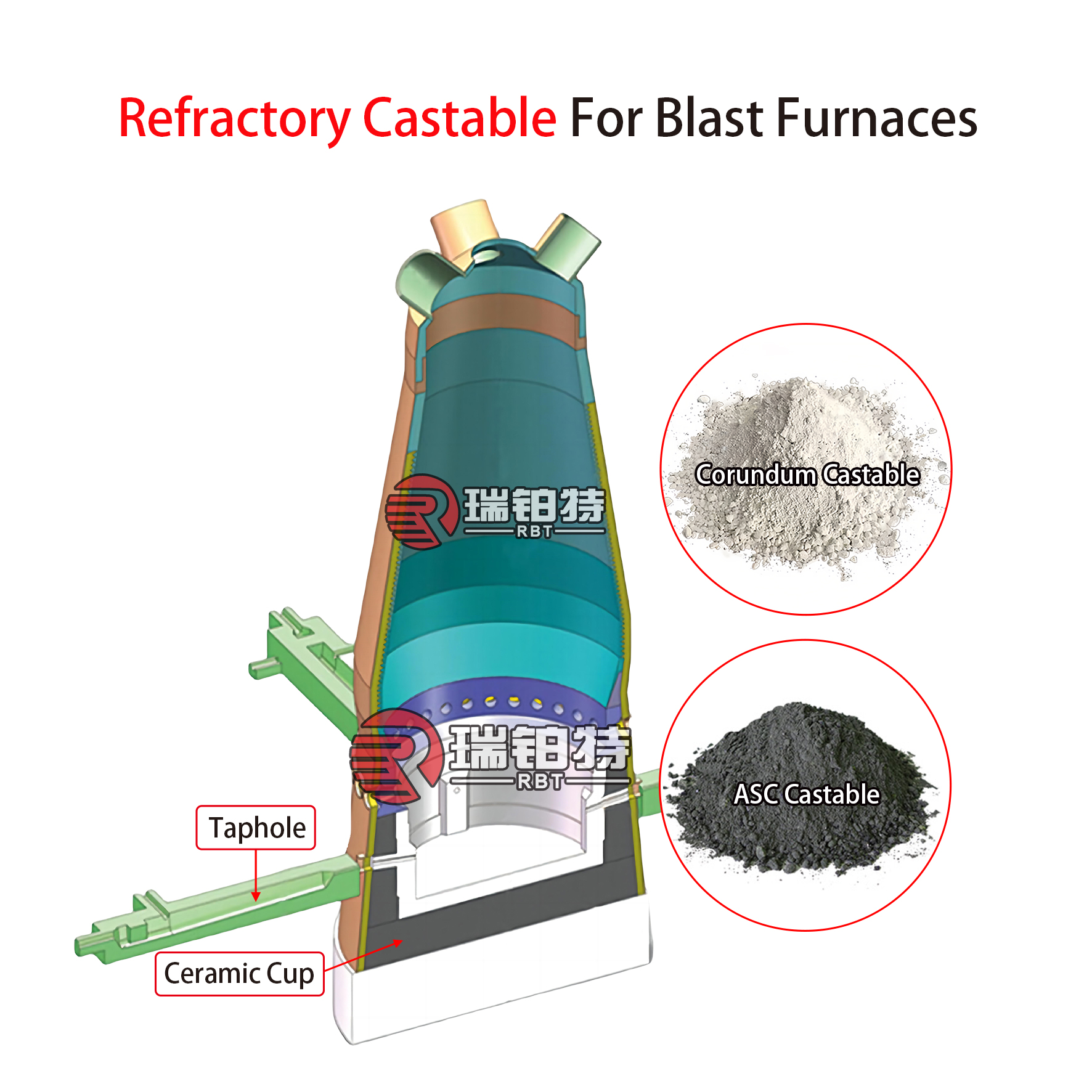

9. Corindon coulable :Grâce à ses excellentes performances, le corindon réfractaire est devenu un choix idéal pour les pièces clés des fours thermiques. Ses caractéristiques comprennent une résistance élevée, une température de ramollissement sous charge élevée et une bonne résistance aux scories, etc. Sa température d'utilisation courante est de 1500 à 1800 °C.

10. Magnésium réfractaire :Principalement utilisé dans les équipements thermiques à haute température, il présente une excellente résistance à la corrosion par les scories alcalines, un faible potentiel d'oxygène et ne pollue pas l'acier en fusion. Par conséquent, il offre de larges perspectives d'application dans l'industrie métallurgique, notamment dans la production d'acier propre et dans l'industrie des matériaux de construction.

11. Argile coulable :Ce matériau est principalement composé de clinker d'argile et d'argile composite. Il présente une bonne stabilité thermique et une certaine réfractarité, et son prix est relativement bas. Il est fréquemment utilisé pour le revêtement des fours industriels courants, tels que les fours de chauffage, les fours de recuit, les chaudières, etc. Il résiste à des températures élevées et assure l'isolation thermique et la protection de la paroi du four.

12. Récipients glaçables à sec :Les bétons secs sont principalement composés de granulats réfractaires, de poudres, de liants et d'eau. Parmi les ingrédients courants, on trouve le clinker d'argile, le clinker d'alumine tertiaire, la poudre ultrafine, le ciment CA-50, les dispersants et les agents imperméables siliceux ou feldspathiques.

Les bétons réfractaires secs se classent en plusieurs catégories selon leurs usages et leur composition. Par exemple, les bétons réfractaires secs imperméables sont principalement utilisés dans les cellules d'électrolyse de l'aluminium, où ils empêchent efficacement la pénétration des électrolytes et prolongent la durée de vie des cellules. De plus, les bétons réfractaires secs conviennent à la quincaillerie, à la métallurgie, à l'industrie chimique, à la métallurgie des métaux non ferreux et à d'autres secteurs, notamment la sidérurgie, pour la fabrication de pièces telles que les entrées de four rotatif, les fours de désintégration, les couvercles de fours, etc.

Profil de l'entreprise

Shandong Robert New Material Co., Ltd. Notre entreprise est située à Zibo, dans la province du Shandong, en Chine, une région réputée pour la production de matériaux réfractaires. Nous sommes une entreprise moderne intégrant la recherche et le développement, la production, la vente, la conception et la construction de fours, ainsi que les technologies nécessaires à l'exportation de matériaux réfractaires. Nous disposons d'équipements complets, de technologies de pointe, d'une solide expertise technique, de produits d'excellente qualité et jouissons d'une excellente réputation.Notre usine s'étend sur plus de 200 acres et sa production annuelle est d'environ 30 000 tonnes de matériaux réfractaires façonnés et de 12 000 tonnes de matériaux réfractaires non façonnés.

Nos principaux produits en matériaux réfractaires comprennent :Matériaux réfractaires alcalins ; matériaux réfractaires aluminium-silicium ; matériaux réfractaires non façonnés ; matériaux réfractaires thermiques isolants ; matériaux réfractaires spéciaux ; matériaux réfractaires fonctionnels pour systèmes de coulée continue.

Les produits Robert sont largement utilisés dans les fours à haute température pour la production de métaux non ferreux, d'acier, de matériaux de construction, de produits chimiques, d'énergie électrique, d'incinération et de traitement des déchets dangereux. Ils sont également utilisés dans les systèmes sidérurgiques et de production de fer (poches de coulée, fours à arc électrique, hauts fourneaux, convertisseurs, fours à coke, hauts fourneaux chauds), les fours métallurgiques pour métaux non ferreux (réverbères, fours de réduction, hauts fourneaux, fours rotatifs), les fours industriels pour matériaux de construction (fours à verre, à ciment, à céramique) et d'autres types de fours (chaudières, incinérateurs, fours de grillage), avec d'excellents résultats. Nos produits sont exportés vers l'Asie du Sud-Est, l'Asie centrale, le Moyen-Orient, l'Afrique, l'Europe, les Amériques et d'autres pays, et nous avons établi une solide collaboration avec de nombreuses entreprises sidérurgiques de renom. Toute l'équipe Robert se réjouit de collaborer avec vous pour un partenariat mutuellement avantageux.

Foire aux questions

Besoin d'aide ? N'hésitez pas à consulter nos forums d'assistance pour trouver les réponses à vos questions !

Nous sommes un véritable fabricant, notre usine est spécialisée dans la production de matériaux réfractaires depuis plus de 30 ans. Nous nous engageons à vous offrir le meilleur prix ainsi qu'un service avant et après-vente irréprochable.

Pour chaque étape de production, RBT dispose d'un système de contrôle qualité complet portant sur la composition chimique et les propriétés physiques. Nous testons les produits et un certificat de qualité est fourni avec la marchandise. Si vous avez des exigences particulières, nous ferons notre possible pour y répondre.

Le délai de livraison varie en fonction de la quantité commandée. Nous nous engageons toutefois à expédier votre commande dans les meilleurs délais, tout en garantissant une qualité optimale.

Bien sûr, nous fournissons des échantillons gratuits.

Oui, bien sûr, vous êtes les bienvenus pour visiter la société RBT et découvrir nos produits.

Il n'y a pas de limite, nous pouvons vous fournir la meilleure suggestion et la meilleure solution en fonction de votre situation.

Nous fabriquons des matériaux réfractaires depuis plus de 30 ans, nous bénéficions d'un solide soutien technique et d'une riche expérience, nous pouvons aider nos clients à concevoir différents fours et leur fournir un service clé en main.